I. INTRODUZIONE: il debutto brillante di Stamping in alluminio

Nel grande paesaggio della moderna produzione, la tecnologia di stampa in alluminio è come una stella splendente, che trasuda una luce unica e affascinante e occupa una posizione fondamentale. Dall'industria automobilistica in forte espansione alle prime scoperte continue nel campo aerospaziale, dalla sofisticata produzione di attrezzature elettroniche alla produzione diffusa di beni di consumo quotidiani, le parti di stampa in alluminio sono diventate una componente chiave indispensabile di molti prodotti con le loro eccellenti prestazioni e sono profondamente integrate in ogni vena della industria moderna.

L'alluminio, come materiale metallico leggero, ad alta resistenza e resistente alla corrosione, le sue proprietà fisiche e chimiche lo fanno mostrare vantaggi senza pari in molti campi. Sotto l'attuale tendenza globale di sostenere la conservazione dell'energia e la riduzione delle emissioni e il perseguimento di prodotti leggeri, la tecnologia di stampa in alluminio ha inaugurato opportunità di sviluppo senza precedenti. Prendendo come esempio l'industria automobilistica, con le normative ambientali sempre più rigorose e il continuo miglioramento dei requisiti di risparmio di carburante, i produttori di automobili hanno rivolto la loro attenzione ai materiali in lega di alluminio. L'uso di parti di stampaggio in alluminio per produrre strutture e parti del corpo automobilistico non solo può solo ridurre significativamente il peso del corpo dell'auto, riducendo così il consumo di carburante e le emissioni di scarico, ma migliorare anche le prestazioni di movimentazione e accelerazione dell'auto senza influire sulle prestazioni di sicurezza dell'auto. Secondo le statistiche pertinenti, per ogni riduzione del 10%del peso dell'intero veicolo, il consumo di carburante può essere ridotto del 6%-8%e le emissioni di scarico possono essere ridotte del 4%-6%. Questi dati mostrano in modo intuitivo l'enorme ruolo svolto dalle parti di timbratura in alluminio nell'industria automobilistica nel raggiungere gli obiettivi di risparmio energetico e di riduzione delle emissioni.

Nel campo dell'aerospaziale, l'importanza delle parti di timbratura in alluminio è evidente. Poiché i veicoli aerospaziali hanno requisiti estremamente rigorosi sul peso e sulla resistenza dei materiali, i materiali in lega di alluminio sono diventati una scelta ideale per la produzione di componenti chiave come fusoliere di aeromobili, ali e parti del motore a causa della loro bassa densità e ad alta resistenza. Attraverso la tecnologia avanzata di stampaggio in alluminio, i materiali in lega di alluminio possono essere accuratamente elaborati in varie forme complesse di parti per soddisfare i requisiti ad alte prestazioni dei veicoli aerospaziali in ambienti estremi. Un razzo consuma molto carburante dal lancio all'orbita predeterminata e la riduzione del peso del razzo stesso può ridurre efficacemente il consumo di carburante e migliorare la capacità di carico del razzo. Si stima che per ogni riduzione di 1 kg del peso di una struttura a razzo, la capacità di carico può essere aumentata di circa 5 kg. In questo campo in cui il peso viene calcolato nei grammi, l'applicazione di timbri in alluminio fornisce senza dubbio un forte supporto tecnico per lo sviluppo dell'aerospaziale.

La ricerca della perfetta precisione dei timbri in alluminio ha un significato di vasta portata in molte dimensioni per la produzione moderna. È una ricerca incessante di eccellente qualità e la chiave per distinguersi nella forte concorrenza del mercato. Dal punto di vista microscopico, i timbri in alluminio ad alta precisione possono garantire che le prestazioni dei prodotti siano più stabili e affidabili. Nella produzione di apparecchiature elettroniche, come telefoni cellulari e computer, i timbri di alluminio sono ampiamente utilizzati per produrre componenti come alloggiamenti e radiatori. La precisione di questi componenti influisce direttamente sulle prestazioni di dissipazione del calore, la qualità della trasmissione del segnale e l'affidabilità complessiva delle apparecchiature elettroniche. Se la precisione dei timbri di alluminio è insufficiente, può causare deviazioni nell'adattamento tra l'alloggiamento e i componenti interni, che influenzano l'assemblaggio e l'uso normale dell'apparecchiatura; Se la precisione del radiatore non è all'altezza, ridurrà l'efficienza della dissipazione del calore, causando la temperatura dell'apparecchiatura elettronica troppo alta durante il funzionamento, influenzando così le sue prestazioni e la vita.

Dal punto di vista macroscopico, i timbri in alluminio ad alta precisione aiutano a migliorare l'efficienza dell'intero sistema di produzione e a ridurre i costi. Nella produzione su larga scala, le parti di stampaggio in alluminio ad alta precisione possono ridurre i tassi di rottami e di rilascio, migliorare l'efficienza della produzione e ridurre i costi di produzione. Assumendo la produzione automobilistica come esempio, le parti di timbrai per il corpo ad alta precisione possono rendere il gruppo del corpo più accurato e più veloce, ridurre il carico di lavoro di saldatura e regolazione e migliorare l'efficienza della produzione e la qualità dell'intero veicolo. Inoltre, le parti di stampaggio in alluminio ad alta precisione possono anche ridurre l'usura e la frequenza di sostituzione dello stampo, estendere la durata della durata dello stampo e ridurre ulteriormente i costi di produzione. In un ambiente di mercato altamente competitivo, le aziende possono solo migliorare la qualità del prodotto e la competitività del mercato e vincere la fiducia dei clienti e la quota di mercato migliorando la precisione del prodotto.

Con il continuo sviluppo della produzione moderna, i requisiti di precisione per Parti di timbratura in alluminio stanno anche aumentando. Dal rispetto ai requisiti di base e dimensioni di base al perseguimento di una precisione sottimillimetro o persino a livello di micron oggi, la tecnologia di stampa in alluminio sta affrontando sfide e opportunità senza precedenti. Al fine di ottenere la perfetta precisione delle parti di timbratura in alluminio, sono necessarie ricerche approfondite e innovazione in più collegamenti come la selezione dei materiali, la progettazione e la produzione di stampi, l'ottimizzazione dei parametri del processo di stampaggio, il controllo del processo di produzione e l'ispezione della qualità.

Nei seguenti capitoli, esploreremo in profondità tutti gli aspetti della tecnologia di stampa in alluminio, dai principi di processo al flusso di processo, dalla progettazione e dalla produzione di muffe al controllo di qualità e analizzeremo in modo completo i segreti delle parti di stampaggio in alluminio per ottenere una perfetta precisione, presentando ai lettori un meraviglioso mondo di stamping di alluminio.

Ii. La pietra angolare della timbratura in alluminio: il mistero dei materiali in lega di alluminio

(I) Analisi dei membri e caratteristiche della famiglia in lega di alluminio

Come materiale base della tecnologia di stampa in alluminio, la lega di alluminio ha molti membri della famiglia. Diverse serie di leghe di alluminio hanno le proprie caratteristiche in composizione, proprietà meccaniche e proprietà di elaborazione. Come un esercito ben attrezzato, ogni ramo dell'esercito ha le sue abilità e missioni uniche e svolge un ruolo chiave in diversi campi.

La serie in alluminio della serie 2000, con il suo alto contenuto di rame, è come un giocatore di potenza, dando al materiale di forza eccellente. Tra questi, la lega del 2024 è il prodotto stellare della serie, che brilla nel campo aerospaziale. Poiché gli aeromobili devono resistere all'enorme pressione dell'aria e allo stress meccanico quando vola ad alte quote, la resistenza e la durezza dei materiali sono estremamente elevate. Le caratteristiche ad alta resistenza della lega 2024 lo rendono una scelta ideale per la produzione di componenti chiave come ali di aeromobili e strutture di fusoliera, il che può garantire che l'aeromobile rimanga stabile e sicuro in ambienti di volo complessi. Inoltre, nel campo della produzione automobilistica, alcuni cilindri di motori automobilistici ad alte prestazioni, ruote e altre parti utilizzeranno anche leghe in alluminio in serie 2000 per migliorare le prestazioni di potenza e la maneggevolezza della stabilità dell'auto.

La lega di alluminio in serie 5000 è il rappresentante della lega di alluminio-magnesio. L'elemento legale principale è il magnesio e il contenuto di magnesio è generalmente tra il 3-5%. È come un giocatore a tutto tondo con media forza, buona plasticità, resistenza alla corrosione e saldabilità. Nel campo dell'aerospaziale, le parti di fusoliera di Boeing 747 e Airbus A320 utilizzano leghe in alluminio in serie 5000. Le sue caratteristiche leggere e di media resistenza non solo soddisfano la domanda dell'aeromobile di ridurre il peso per migliorare l'efficienza del carburante, ma anche garantire la forza e la stabilità della struttura della fusoliera. Nel campo automobilistico, i cofani e le porte di marchi di auto come BMW e Audi sono per lo più realizzati in lega di alluminio 5052. La buona plasticità di questo materiale semplifica la formazione di parti automobilistiche. Allo stesso tempo, la sua eccellente resistenza alla corrosione può anche estendere la durata delle parti e migliorare la qualità generale dell'auto. Nel campo della costruzione, le leghe in alluminio in serie 5000 sono spesso utilizzate per pannelli, cornici e porte delle porte delle pareti esterne dell'edificio. La sua resistenza alla corrosione e la plasticità possono adattarsi a vari ambienti di costruzione e requisiti di progettazione, aggiungendo bellezza e praticità all'edificio.

La lega di alluminio in serie 6000 contiene principalmente due elementi, magnesio e silicio. Combina abilmente i vantaggi della serie 4000 e della serie 5000 ed è un prodotto di forgiatura in alluminio trattato a freddo. Prendendo la lega 6061 come rappresentante tipico, si comporta bene nella resistenza e nella resistenza alla corrosione e ha una buona procedura e usabilità. È facile da ricoprire, proprio come un abile artigiano che può facilmente far fronte a varie tecniche di elaborazione complesse. Nel campo aerospaziale, la fusoliera di Boeing 777 e Airbus A350 utilizza la lega di alluminio in serie 6000 per soddisfare i rigorosi requisiti degli aerei per la resistenza ad alta resistenza e corrosione. Nella produzione di automobili, il corpo e il telaio di Porsche 911 sono realizzati in lega di alluminio 6061, usando la sua alta resistenza e plasticità per migliorare le prestazioni e la sicurezza dell'auto. Nel campo delle attrezzature sportive, la lega di alluminio 6061 è ancora più importante. Attrezzature per alpinismo, attrezzature per arrampicata su roccia, sci, pattini da ghiaccio, mazze da golf e altre attrezzature sportive con elevati requisiti di resistenza e resistenza possono essere tutti in lega di alluminio 6061, fornendo agli atleti una migliore qualità e attrezzature più sicure.

(Ii) l'arte della selezione dei materiali

Nel processo di produzione delle parti di stampaggio in alluminio, la scelta del giusto materiale in lega di alluminio è come scegliere l'attore più adatto per una performance meravigliosa. È un'arte vitale. Ciò richiede una considerazione completa degli scenari di utilizzo e dei requisiti di prestazione delle parti di stampaggio per garantire che i materiali selezionati possano offrire pieni ai loro vantaggi e fornire solide garanzie per l'alta precisione e le alte prestazioni delle parti di stampaggio.

Dal punto di vista degli scenari di utilizzo, nel campo aerospaziale, poiché gli aeromobili devono operare in condizioni ambientali estreme, esistono requisiti estremamente rigorosi su peso, resistenza, resistenza alla corrosione e resistenza ad alta temperatura dei materiali. Pertanto, le leghe di alluminio ad alta resistenza come la serie 2000 e la serie 7000, come 2024, 7075 e altre leghe, sono generalmente selezionate. Queste leghe possono ridurre il peso il più possibile garantendo al contempo la forza del materiale, incontrando la ricerca di leggeri nell'aerospaziale. Nell'industria automobilistica, considerando la sicurezza di guida, il consumo di carburante, l'aspetto e il comfort dell'auto e altri fattori, saranno selezionate diverse serie di materiali in lega di alluminio in base a diverse parti. Le parti strutturali del corpo di solito richiedono una maggiore resistenza e una migliore formabilità e è possibile selezionare le leghe di alluminio in serie 6000; Mentre alcune parti interne ed esterne prestano maggiore attenzione alla qualità della superficie e alla resistenza alla corrosione del materiale e le leghe di alluminio in serie 5000 possono essere più adatte. Nel campo delle apparecchiature elettroniche, a causa delle dimensioni ridotte e dell'alta integrazione del prodotto, è necessaria la conducibilità, la dissipazione del calore e l'accuratezza della lavorazione del materiale e possono essere selezionati in alluminio puro in serie 1000 o alcune leghe di alluminio con proprietà speciali.

Dal punto di vista dei requisiti di prestazione, quando le parti di timbratura devono resistere a grandi forze esterne e sollecitazioni meccaniche, si dovrebbe preferire serie in lega di alluminio con una resistenza più elevata, come la serie 2000 e la serie 7000. Ad esempio, sono necessari materiali in lega di alluminio ad alta resistenza per produrre parti chiave come le aste di collegamento e gli alberi a gomiti dei motori automobilistici per garantire che le parti non deformino o si romperanno quando il motore è in funzione ad alta velocità e ad alto carico. Per alcune parti di stampaggio con elevati requisiti di resistenza alla corrosione, come parti nelle attrezzature marine e decorazioni per edifici esterni, le leghe in alluminio serie 5000 e 6000 sono la prima scelta a causa della loro buona resistenza alla corrosione. In alcune occasioni che richiedono una buona conducibilità, come connettori e fili di elettrodomestici elettronici, l'alluminio puro in serie 1000 è ampiamente utilizzato a causa della sua alta conducibilità. Inoltre, le prestazioni di elaborazione del materiale sono anche un fattore importante da considerare durante la selezione. Se la forma della parte di stampaggio è complessa e richiede più stamping, stretching e altri processi di elaborazione, la plasticità e la duttilità del materiale sono particolarmente importanti. Le leghe di alluminio in serie 5000 e 6000 serie eccellono in questo senso e possono adattarsi a tecniche di elaborazione complesse per garantire l'accuratezza e la qualità delle parti di stampaggio.

L'influenza decisiva della qualità del materiale sull'accuratezza e sulle prestazioni delle parti di timbratura non può essere sottovalutata. I materiali in lega di alluminio di alta qualità hanno una composizione chimica uniforme e una struttura organizzativa, che possono garantire una deformazione uniforme dei materiali durante la timbratura, migliorando così l'accuratezza dimensionale e la qualità della superficie delle parti di timbratura. Al contrario, se la qualità del materiale è scarsa, vi sono difetti come impurità e segregazione, che possono causare problemi come crepe e deformazioni irregolari delle parti di stampaggio durante l'elaborazione, influenzando seriamente l'accuratezza e le prestazioni delle parti di stampaggio. Anche la stabilità delle proprietà meccaniche del materiale è cruciale. Le proprietà meccaniche stabili possono garantire che le parti di stampaggio possano mantenere buone prestazioni in diversi ambienti di utilizzo, migliorare l'affidabilità del prodotto e la durata. Pertanto, quando si selezionano i materiali in lega di alluminio, è necessario controllare rigorosamente la qualità dei materiali, selezionare fornitori affidabili e condurre rigorosi ispezioni e test dei materiali per garantire che soddisfino i requisiti di produzione delle parti di stampaggio.

Iii. Mormo: The Soul Craftsman della timbratura in alluminio

(I) Il concetto geniale di design dello stampo

Il design dello stampo è un collegamento chiave nel processo di stampaggio in alluminio. È come una creazione artistica attentamente pianificata. Il suo concetto ingegnoso determina direttamente la precisione e la qualità delle parti di timbratura in alluminio. In questo processo, i progettisti devono utilizzare la loro ricca esperienza e le loro conoscenze professionali per progettare uno stampo con una struttura ragionevole basata sui requisiti di forma, dimensioni e precisione delle parti di stampaggio. Ogni dettaglio è correlato al successo o al fallimento del prodotto finale.

Di fronte a parti di stampaggio con forme complesse, determinare la superficie di parizione dello stampo diventa il problema principale. La selezione della superficie di separazione deve seguire più principi per garantire che il prodotto possa essere demolito senza intoppi. Secondo i requisiti di demolding del prodotto, la superficie di divisione dovrebbe essere selezionata nella parte con la più grande dimensione trasversale del prodotto. Questo è il principio di base per garantire che il prodotto possa essere rimosso senza intoppi dallo stampo. Per alcuni grandi prodotti con una grande area di proiezione, considerando che la forza di serraggio laterale dello stampo è relativamente piccola, la direzione con una grande area di proiezione dovrebbe essere posizionata nella direzione dell'apertura e della chiusura dello stampo anteriore e posteriore, e l'area di proiezione laterale con un'area di proiezione laterale più piccola dovrebbe essere utilizzata come parte laterale. Ciò può ridurre efficacemente la pressione laterale dello stampo durante il processo di stampaggio e garantire la stabilità dello stampo.

Quando si progetta uno stampo di iniezione di connettore, se la forma del prodotto è più complessa e ha più sottosquadri o strutture rialzate, al fine di facilitare il demolding, la superficie di divisione può essere impostata in una posizione in cui queste strutture possono formare un mag Per i prodotti con requisiti di aspetto ad alta precisione, come i gusci di telefonia mobile, la superficie di separazione non deve essere impostata sulla superficie esterna liscia del prodotto per evitare di lasciare segni di linea di pari sulla superficie del prodotto e influenzare la qualità dell'aspetto. Al momento, la superficie di separazione può essere progettata in una posizione poco appariscente come il lato o il fondo del prodotto.

Anche la progettazione del metodo di demolding è cruciale, che influisce direttamente sulla qualità e l'efficienza di produzione delle parti di stampaggio. I metodi di demolding comuni includono demolding forzato, manuale e demolding motorizzato. Il demolding forzato è adatto per stampi a iniezione con strutture semplici, ha le caratteristiche di alta efficienza e viene spesso utilizzato in occasioni a bassa precisione. Per prodotti in plastica morbida come polietilene e polipropilene, la piastra di spinta dello stampo per iniezione può essere utilizzata per estrludere il prodotto nel nucleo, ma a causa della grande forza di demolding, la superficie di spinta dovrebbe essere progettata per essere più grande per impedire che il prodotto venga deformata o danneggiata durante il processo di deviazione. Il demoulding manuale è adatto per stampi per iniezione con strutture semplici. Ha un'elevata precisione, ma bassa efficienza e alta intensità di manodopera. È spesso usato per la produzione di piccoli batch. Dopo aver aperto lo stampo di iniezione, il nucleo o l'anello verranno espulsi dallo stampo di iniezione insieme al prodotto, quindi il filo viene rimosso manualmente con uno strumento all'esterno della macchina per lo stampaggio a iniezione per completare la fase di demoluggio. Il demoulding meccanico è adatto per stampi a iniezione con strutture complesse. Ha le caratteristiche di alta efficienza e alta precisione ed è ampiamente utilizzato. Tra questi, il mezzo stampo viene utilizzato per i fili esterni, lo stampo del nucleo a lembo viene utilizzato per i fili interni e il meccanismo del rack ingranaggio viene spesso utilizzato per rimuovere i fili. Quando si sceglie un metodo di demoulding, è necessario considerare in modo completo le caratteristiche strutturali, i requisiti di precisione, il lotto di produzione e altri fattori del prodotto per determinare la soluzione di demoulding più adatta.

Il layout di inserimento è anche un collegamento importante che non può essere ignorato nel design dello stampo. L'uso ragionevole di inserti può risparmiare materiali, facilitare la lavorazione, garantire precisione e facilitare lo scarico. Quando c'è un alto aumento relativamente regolare nello stampo posteriore, questo pezzo può essere intarsiato in modo che quando si imposta il materiale, può essere impostato in un punto inferiore, risparmiando così materiali. Tra le apparecchiature di elaborazione, EDM ha la velocità più lenta e la peggiore precisione, quindi a volte per evitare il più possibile l'elaborazione EDM, vengono scelti gli inserti. Per alcune posizioni ossee profonde, l'elaborazione EDM ha uno scarso drenaggio e scarso scarico durante lo stampaggio. Al momento sono spesso necessari inserti per risolvere il problema di scarico. La smerigliatrice è l'apparecchiatura con la massima precisione di elaborazione. A volte, al fine di garantire la precisione, gli inserti sono progettati per facilitare l'elaborazione del smerigliatore. Inoltre, quando i clienti hanno requisiti intercambiabili, come la modifica della posizione dell'etichetta, è possibile effettuare inserti intercambiabili. Durante la progettazione di inserti, devono essere considerati fattori come la selezione del materiale dell'inserto e la progettazione del gancio. Per inserti che non vengono sfregati, il materiale può essere uguale al materiale del nucleo dello stampo; Per gli inserti che vengono sfregati, il materiale può essere uguale al materiale del nucleo dello stampo, ma la durezza viene aumentata di 2 gradi o vengono selezionati materiali di diversa durezza. Le dimensioni del gancio possono essere generalmente progettate per essere 5x2,0 mm o 4x3mm. Dovrebbe essere posizionato in una posizione diritta sull'inserto ed essere 0,5 - 2,0 più corto del bordo piatto. Questo per facilitare l'angolo di taglio del filo. Quando l'inserto è una forma speciale e non è adatto per impiccare

(Ii) Attenta selezione di materiali di stampo

La selezione di materiali di stampo è come scegliere un'arma adatta per un soldato. È un fattore chiave per determinare la performance e la vita dello stampo. Nel processo di stampaggio in alluminio, lo stampo deve resistere a enormi pressione, attrito e impatto. Pertanto, il materiale dello stampo dovrebbe avere alta durezza, elevata resistenza all'usura, alta resistenza e altre proprietà per garantire che possa mantenere una forma stabile e una precisione dimensionale durante il lavoro a lungo termine.

L'elevata durezza è una delle proprietà importanti dei materiali della muffa. Può resistere efficacemente all'usura del vuoto sulla superficie dello stampo durante il processo di stampaggio e garantire la durata di servizio dello stampo. In generale, la durezza degli stampi a freddo è necessario per circa 60HRC e la durezza degli stampi a caldo è 42-50HRC. La durezza è strettamente correlata alla resistenza all'usura. In generale, maggiore è la durezza del materiale dello stampo, migliore è la resistenza all'usura. Nelle stampi di timbratura automobilistica, a causa della necessità di timbrare spesso varie forme di fogli di metallo, ci sarà un grave attrito tra la superficie della matrice e il bianco. Pertanto, sono necessari materiali da dapi ad alta resistenza, come CR12MOV, per ridurre l'usura del dado e migliorare l'efficienza della produzione.

L'elevata resistenza all'usura è anche una proprietà indispensabile dei materiali da daintui. Quando il vuoto è plasticamente deformato nella cavità della matrice, scorre e scivola lungo la superficie della cavità, causando un forte attrito tra la superficie della cavità e il bianco, che può facilmente causare l'usura della matrice a causa dell'usura. Pertanto, il materiale della matrice deve avere una buona resistenza all'usura per garantire che la matrice possa mantenere la sua precisione dimensionale e la rugosità superficiale durante l'uso a lungo termine. La resistenza all'usura del dado non è solo correlata alla durezza, ma anche a fattori come la struttura organizzativa del materiale e la composizione chimica. L'aggiunta di una quantità adeguata di elementi in lega, come Chromium (CR), Molybdenum (MO), Vanadio (V), ecc., Può migliorare la resistenza all'usura del materiale della matrice. Questi elementi in lega possono formare carburi duri, che sono distribuiti nella matrice del materiale della matrice, svolgere un ruolo di rafforzamento e quindi migliorare la resistenza all'usura del dado.

L'alta resistenza è le prestazioni chiave del materiale da dado per resistere ai carichi di stampaggio. Durante il processo di stampaggio in alluminio, lo stampo sarà sottoposto a un enorme impatto e pressione. Se la resistenza del materiale dello stampo è insufficiente, può causare deformazioni dello stampo, cracking e altri problemi, influenzando la qualità e l'efficienza di produzione delle parti timbrate. Pertanto, il materiale dello stampo dovrebbe avere una resistenza sufficiente per resistere a vari carichi durante il processo di stampaggio. Diversi tipi di stampi hanno requisiti di resistenza diversi. Gli stampi da lavoro a freddo portano principalmente carichi come tensione, compressione e flessione, che richiedono il materiale per avere un'elevata resistenza alla snervamento e resistenza alla trazione; Gli stampi a caldo funzionano ad alte temperature. Oltre ai carichi meccanici dei cuscinetti, devono anche resistere allo stress termico, quindi è necessario il materiale per avere una buona resistenza ad alta temperatura e le prestazioni della fatica termica.

Esistono molti tipi di materiali in acciaio a stampo comunemente usati, ognuno dei quali ha le sue caratteristiche uniche e scenari applicabili. CR12MOV è un acciaio da mado da lavoro a freddo comunemente usato con le caratteristiche di alta durezza, elevata resistenza all'usura e buona intenzione. È adatto per la produzione di stampi a freddo, pugni, movimenti di blanking, ecc. Che richiedono un'elevata resistenza all'usura e forme complesse. Quando la produzione di stampaggio muore per gli alloggiamenti delle apparecchiature elettroniche, a causa della forma complessa del prodotto, è necessaria la resistenza all'usura del dado per essere elevata. L'acciaio CR12MOV può soddisfare bene questi requisiti e garantire che il dado mantenga prestazioni stabili durante un lungo processo di produzione e produca parti di timbrai ad alta precisione.

H13 è un lavoro a caldo in acciaio con eccellente resistenza al calore, resistenza alla fatica termica e buona tenacità. Viene spesso utilizzato per produrre stampi in ambienti di lavoro ad alta temperatura, come stampi da fusteo, stampi a forgiatura a caldo, ecc. Negli stampi di fustella di cilindri del motore automobilistico, l'acciaio H13 può mantenere buone prestazioni a condizioni di lavoro ad alta temperatura e ad alta pressione, resistere alla fatica termica e all'usura termica e garantire la durata di servizio dello stampo e la qualità dei prodotti a base di scast.

Quando si selezionano i materiali dello stampo, è necessario considerare in modo completo fattori come lo scenario di utilizzo dello stampo, il materiale e la forma delle parti di stampaggio e il batch di produzione per selezionare il materiale dello stampo più adatto. Per le parti di stampaggio prodotte in piccoli lotti, è possibile scegliere un materiale stampo con un costo inferiore; Per le parti di stampaggio prodotte in grandi lotti, è necessario scegliere un materiale di stampo con prestazioni eccellenti e una lunga vita per ridurre i costi di produzione. Dovrebbero essere considerate anche le prestazioni di elaborazione dello stampo. La scelta di un materiale di stampo facile da elaborare può migliorare l'efficienza di produzione e la qualità dello stampo.

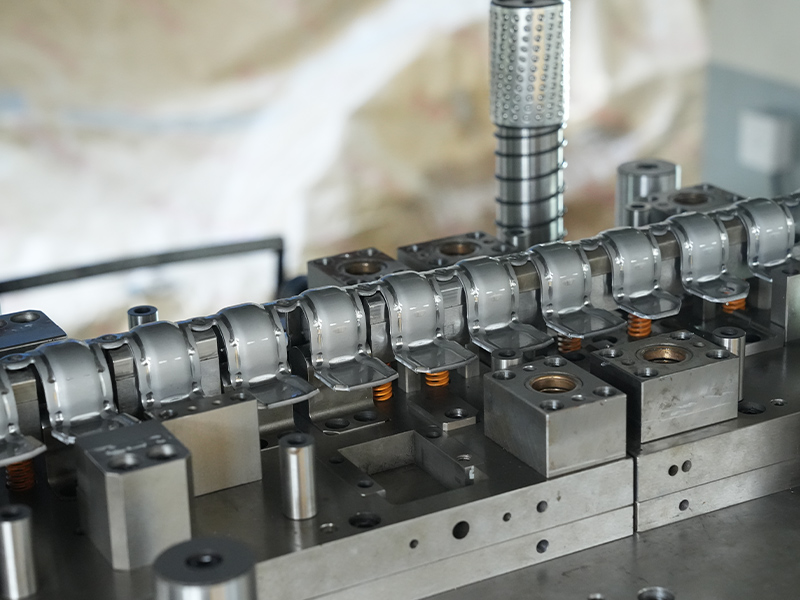

(Iii) la tecnologia finale della produzione di muffe

La produzione di muffe è un processo che combina tecnologia avanzata e artigianato squisito. Ogni processo ha la ricerca finale di precisione e qualità. In questo processo, le tecnologie di elaborazione avanzate come il taglio del filo a lento e la lavorazione di elettrospark (EDM) svolgono un ruolo chiave. Sono come magica magia, intagliare materiali di stampo in pezzi di opere d'arte precise, fornendo una solida garanzia per la produzione ad alta precisione di parti di timbrazione in alluminio.

Il processo di taglio del filo a lento filo occupa una posizione importante nel campo della produzione di muffe con la sua eccellente precisione e qualità della superficie. Rispetto al taglio del filo a filo rapido, la rugosità superficiale del pezzo elaborato dalla macchina di taglio del filo a lento filo può di solito raggiungere RAU = 0,16 μm e l'errore di rotondità, l'errore lineare e l'errore dimensionale sono più piccoli, il che lo rende ampiamente utilizzato nell'elaborazione di parti ad alta precisione. Il taglio del filo a lento filo adotta il metodo di alimentazione a filo continuo di elettrodi a filo, ovvero l'elettrodo del filo completa l'elaborazione durante il movimento. Anche se l'elettrodo del filo è danneggiato, può essere continuamente rifornito, migliorando così efficacemente l'accuratezza di elaborazione delle parti. Quando si elaborano la matrice concava di stampi di stampaggio di precisione, il taglio a filo lento può eliminare accuratamente forme complesse e piccole aperture, garantire l'accuratezza dimensionale e la qualità della superficie della matrice concava e consentire alle parti di stampaggio di ottenere forme e dimensioni accurate durante il processo di formazione.

Al fine di migliorare ulteriormente la qualità della superficie del pezzo, il taglio a lenta filo adotta anche una serie di tecnologie e metodi avanzati. Implementa una piccola quantità di elaborazione multipla. Ad eccezione della prima elaborazione, il volume di elaborazione generalmente diminuisce da decine di micron a diversi micron. Soprattutto per l'ultima elaborazione, il volume di elaborazione dovrebbe essere piccolo, il che può ridurre efficacemente la deformazione del materiale durante il taglio del filo e migliorare la qualità della superficie del pezzo. È anche molto importante organizzare ragionevolmente il percorso di taglio. L'ideologia guida è quella di evitare il più possibile distruggere l'equilibrio di stress interno originale del materiale del pezzo e impedire che il materiale del pezzo sia significativamente deformato durante il processo di taglio a causa dell'effetto del dispositivo e della disposizione irragionevole della rotta di taglio, con conseguente diminuzione della qualità della superficie di taglio. La selezione corretta dei parametri di taglio è anche la chiave per garantire la qualità di elaborazione. Per diverse elaborazioni ruvide e fine, è necessario regolare i parametri come velocità del filo, tensione del filo e pressione del getto in modo appropriato in base al materiale del pezzo, alla precisione di elaborazione richiesta e ad altri fattori. Le condizioni di taglio introdotte nel libro non possono essere completamente copiate, ma dovrebbero essere basate su queste condizioni e ottimizzate di conseguenza in base alle esigenze effettive.

La lavorazione di scarico elettrico (EDM) mostra vantaggi unici nella produzione di stampi, specialmente quando si lavora a cavità complesse, precisa, a parete sottile, a fessura stretta e ad alta resistenza. Il suo ruolo è insostituibile. Il principio di lavoro di EDM è quello di utilizzare la scarica di scintilla elettrica generata tra l'elettrodo e il pezzo per sciogliere e vaporizzare il metallo, realizzando così l'elaborazione del pezzo. Durante il processo di elaborazione, lo scarico tra l'elettrodo e il pezzo causerà forma di uno strato di erosione termica sulla superficie del metallo, incluso uno strato di rifusione (o strato bianco) e una zona colpita dal calore. Lo strato bianco si forma quando la superficie viene riscaldata a uno stato fuso, ma la temperatura non è abbastanza alta da consentire al materiale fuso di entrare nel divario e lavare via. La sua struttura è ovviamente diversa dal materiale di base e contiene molto carbonio. Ciò è formato dalla degradazione di idrocarburi contenuti nell'elettrodo e fluido isolante durante il processo EDM e penetra nello strato bianco quando il materiale è in uno stato fuso. Sotto lo strato bianco si trova la zona affetta da calore. A causa del trattamento termico, lo strato bianco ricco di carbonio ha scarso effetto su di esso, ma poiché non ha raggiunto la temperatura di fusione, non è sufficiente cambiare la struttura del materiale, quindi viene mantenuta la struttura metallografica nel materiale genitore. Lo strato di materia prima al di sotto della zona affetta da calore non è influenzato dal processo EDM.

Sebbene EDM possa elaborare cavità complesse di stampo, porta anche alcuni problemi, come un gran numero di microcrack generati nello stampo, che è sempre stata una questione di grande preoccupazione per i produttori di muffe. Se i microcrack generati nello strato bianco non vengono rimossi dalla finitura o dalla lucidatura EDM, causano un fallimento prematuro delle parti in alcune applicazioni e ridurranno anche la resistenza alla corrosione e la resistenza alla fatica del materiale. Pertanto, quando si utilizzano EDM per elaborare stampi, è necessario adottare una serie di misure per controllare e ridurre la generazione di microcrack, come l'ottimizzazione dei parametri di scarico, utilizzando materiali elettrodi adeguati e liquidi isolanti, ecc. Anche gli stampi elaborati devono essere elaborati anche in modo elaborato, come la lucidatura, per la lucidatura, per rimuovere il strato bianco e le microfono e migliorare la qualità della superficie e

Quando si produce il nucleo dello stampo di iniezione di guscio di telefono cellulare, a causa della forma complessa del nucleo, contenente molte pareti sottili e strutture a fessura strette, è difficile ottenere elaborazione ad alta precisione usando metodi di elaborazione meccanica tradizionali. EDM può elaborare accuratamente la forma complessa del nucleo progettando attentamente la forma dell'elettrodo per soddisfare i requisiti di progettazione dello stampo. Tuttavia, dopo l'elaborazione, il nucleo deve essere attentamente lucidato per rimuovere lo strato bianco e le microcrack in superficie, per garantire la qualità della superficie e l'accuratezza dimensionale del nucleo e quindi per garantire la qualità delle parti stampate a iniezione di guscio di telefono cellulare.

IV. Equipaggiamento di stampa: la fusione di potenza e bellezza

(I) Analisi dei tipi di attrezzatura di stampaggio

Come importante esecutore della tecnologia di stampaggio in alluminio, Stamping Equipment ha una varietà di tipi, proprio come un esercito ben attrezzato. Ogni tipo ha il suo principio di lavoro unico, vantaggi e svantaggi e scenari applicabili e svolge un ruolo indispensabile nella fase della timbratura in alluminio.

La macchina per timbratura meccanica è la tradizionale forza principale nelle apparecchiature di stampaggio. Utilizza un motore elettrico per guidare il volano per ruotare, quindi trasmette l'alimentazione al cursore attraverso dispositivi di trasmissione meccanici come frizioni e ingranaggi di trasmissione per eseguire il movimento alternativo su e giù per ottenere l'elaborazione di timbratura del pezzo. Il suo principio di lavoro è simile a quello di un fabbro qualificato, che usa la potenza dei macchinari per creare accuratamente ogni parte di timbratura. La macchina per timbratura meccanica ha una struttura semplice e compatta, costi di produzione relativamente bassi e manutenzione conveniente. È come un partner semplice e affidabile ed è facilmente accettato dalle imprese. Ha una buona versatilità ed è facile da usare e mantenere. In alcuni processi di stampaggio che non richiedono un'elevata precisione, come una semplice produzione di prodotti hardware, la macchina per timbrazione meccanica può completare in modo efficiente l'attività, mostrando il suo lato economico e pratico. Poiché la sua velocità e precisione di stampaggio sono limitate dal sistema di trasmissione meccanica, spesso sembra impotente di fronte all'elaborazione di parti di stampaggio in alluminio ad alta precisione e a forma di complessa.

La macchina per timbrazione idraulica occupa una posizione importante nel campo di stampaggio con la sua potente forza e capacità di controllo precisa. Pressurizza l'olio idraulico attraverso la pompa idraulica e spinge il cursore a muoversi su e giù attraverso il cilindro idraulico per realizzare l'elaborazione di stampaggio del pezzo. Questo processo è come un uomo forte che può facilmente far fronte a vari compiti di stampaggio ad alta intensità. La macchina per timbrazione idraulica ha una grande tonnellaggio di stampaggio e una vasta gamma di regolazione della corsa del cursore. È adatto per stampare i pezzi grandi e complessi, come coperture per il corpo automobilistico, parti aerospaziali, ecc. Nella produzione automobilistica, la macchina per timbrazione idraulica può timbrare fogli di lega di alluminio in parti del corpo a forma complessa per soddisfare i requisiti delle automobili per la resistenza strutturale e l'aspetto. La forza di stampaggio della macchina per timbrazione idraulica può essere controllata con precisione e è possibile ottenere l'elaborazione di timbrazione ad alta precisione, che fornisce una forte garanzia per la produzione di alta qualità di parti di stampaggio in alluminio. Ha anche alcune carenze. Il costo di produzione è elevato e il mantenimento del sistema idraulico è relativamente complicato. I tecnici professionisti sono richiesti per la manutenzione e la cura, il che aumenta in una certa misura il costo operativo dell'impresa.

La macchinamento da punzonatura CNC è una stella nascente nell'apparecchiatura di punzonatura. Utilizza la tecnologia di controllo digitale per computer per controllare accuratamente il movimento del cursore, dell'alimentazione, del posizionamento e di altre azioni della macchina per punzonatura per ottenere l'elaborazione di punzonatura ad alta precisione e ad alta efficienza del pezzo. La macchina per punzonatura CNC integra più campi di tecnologia come macchinari, idraulici, elettrici e computer. È come un soldato con attrezzatura ad alta tecnologia, con i vantaggi di alta precisione, alta efficienza e alto grado di automazione. Nella fabbricazione di apparecchiature elettroniche, per parti di timbratura in alluminio con accuratezza dimensionale estremamente elevata e requisiti di qualità della superficie, la macchina da punzonatura CNC può produrre parti di precisione che soddisfano i requisiti attraverso una programmazione e un controllo precisi. Può completare rapidamente e accuratamente vari processi di stampaggio complessi in base al programma preimpostato, migliorando notevolmente l'efficienza della produzione e la qualità del prodotto. La machine di punzonatura CNC ha un alto grado di intelligenza, può realizzare una produzione automatizzata, ridurre l'intervento manuale e ridurre l'intensità del lavoro ed errori umani. Tuttavia, il suo prezzo è relativamente elevato e anche il livello tecnico dell'operatore è elevato, che richiede all'operatore di avere determinate funzionalità di programmazione e funzionamento del computer.

(Ii) Controllo preciso dei parametri dell'attrezzatura

Il controllo dei parametri delle apparecchiature di stampaggio è come regolare accuratamente l'illuminazione dello stadio e gli effetti sonori per una prestazione meravigliosa, che è un collegamento chiave per garantire la qualità delle parti di stampaggio in alluminio. I parametri chiave come la velocità di stampaggio, la pressione e l'ictus influenzano direttamente la qualità e l'efficienza di produzione delle parti di stampaggio e devono essere accuratamente ottimizzati in base alle caratteristiche dei materiali in lega di alluminio e dei requisiti del processo di stampaggio.

L'impatto della velocità di stampaggio sulla qualità delle parti di stampaggio è significativo, proprio come l'impatto della velocità di guida dell'auto sull'esperienza di guida. Se la velocità è troppo veloce, il materiale in lega di alluminio potrebbe non avere il tempo di deformarsi completamente durante il processo di stampaggio, con conseguente flusso di materiale irregolare, soggetto a crepe, rughe e altri difetti, che influiscono seriamente sulla qualità delle parti di stampaggio. Quando si allungano i fogli in lega di alluminio, se la velocità di stampaggio è troppo veloce, il bordo del foglio può rompersi a causa della forza irregolare. Se la velocità di stampaggio è troppo lenta, ridurrà l'efficienza di produzione e aumenterà i costi di produzione. Pertanto, è necessario selezionare ragionevolmente la velocità di stampaggio in base a fattori come lo spessore, la resistenza e la complessità del processo di stampaggio del materiale in lega di alluminio. Per i materiali in lega di alluminio con spessore sottile e bassa resistenza, nonché parti di stampaggio con forme semplici, la velocità di stampaggio può essere adeguatamente aumentata; Mentre per i materiali in lega di alluminio con spessore denso e alta resistenza, nonché parti di stampaggio con forme complesse, la velocità di stampaggio deve essere ridotta per garantire che il materiale possa essere completamente deformato e ridurre il verificarsi di difetti.

La pressione è il fattore fondamentale che influenza la qualità di formazione delle parti di timbratura, proprio come il controllo dello chef sul calore durante la cottura. Se la pressione è troppo piccola, il materiale in lega di alluminio non può essere completamente deformato e l'accuratezza dimensionale e la qualità della superficie delle parti di stampaggio sono difficili da garantire. Potrebbero esserci problemi come la deviazione dimensionale e la superficie irregolare. Quando si timbrano le cerchi in lega di alluminio, se la pressione è insufficiente, i raggi della ruota potrebbero non raggiungere la forma e le dimensioni progettate, influenzando la resistenza e l'aspetto della ruota. L'eccessiva pressione causerà danni da muffa e rottura del materiale, aumentando i costi di produzione e i tassi di rottami. Pertanto, quando si determina la pressione di stampaggio, è necessario considerare in modo completo fattori come lo spessore, la durezza e il divario della muffa del materiale in lega di alluminio. La pressione di stampaggio può essere gradualmente regolata dalla matrice di prova per trovare il miglior valore di pressione per garantire la qualità delle parti timbrate e la vita del dado.

L'ictus di stampaggio si riferisce alla distanza tra il pugno e il dado nel dado di stampaggio, che ha anche un impatto importante sulla qualità delle parti timbrate. Se la corsa è troppo corta, il materiale non può fluire completamente, il che può causare la formazione di alcune parti delle parti di stampaggio e causare carenza di materiale; Se l'ictus è troppo lunga, il materiale scorrerà eccessivamente, con conseguente ridotta accuratezza dimensionale delle parti di stampaggio e persino deformazione, cracking e altri problemi. Quando si stampano le gusci di telefonia mobile in lega di alluminio, se la corsa di stampaggio è troppo breve, gli angoli del guscio potrebbero non essere formati; Se la corsa di stampaggio è troppo lunga, il guscio può diventare più sottile a causa dell'eccessivo allungamento, che ne ha influenzato la forza e l'aspetto. Pertanto, è necessario regolare ragionevolmente la corsa di stampaggio in base a fattori come la forma, la dimensione e lo spessore del materiale delle parti di stampaggio in modo che il materiale possa fluire completamente nello stampo e ottenere l'effetto di formazione ideale.

Nella produzione reale, alcune tecnologie e metodi avanzati possono anche essere utilizzati per ottimizzare i parametri delle apparecchiature di stampaggio. Utilizzando la tecnologia di simulazione numerica, il processo di stampaggio viene simulato e analizzato prima di timbrare per prevedere la qualità delle parti timbrate e possibili problemi, in modo da regolare in anticipo i parametri delle apparecchiature di stampaggio e migliorare la qualità e l'efficienza di produzione delle parti timbrate. Per monitoraggio in tempo reale di vari parametri nel processo di stampaggio, come pressione, velocità, temperatura, ecc., I parametri delle apparecchiature di stampaggio vengono regolati in tempo in base ai dati di monitoraggio per ottenere un controllo preciso del processo di stampaggio.

V. Processo di stampaggio: la magia della formazione di precisione

(I) Panoramica del processo di stampa

Poiché il collegamento centrale della formazione di precisione di parti di stampaggio in alluminio, il processo di stampaggio è come una sinfonia accuratamente disposta. Ogni passaggio è strettamente collegato a suonare il movimento della perfetta precisione delle parti di timbratura in alluminio. Dalla preparazione delle materie prime al taglio, alla timbratura e alla successiva elaborazione, ogni collegamento contiene connotazioni tecniche ricche e requisiti operativi rigorosi. Cooperano tra loro per modellare congiuntamente parti di timbratura in alluminio ad alta precisione e di alta qualità.

La preparazione delle materie prime è la pietra angolare del processo di stampaggio e la sua importanza è evidente. In questa fase, il foglio in lega di alluminio deve essere prima ispezionato rigorosamente per garantire che il suo materiale, lo spessore, la planarità, ecc. Soddisfa i requisiti di progettazione. Attraverso attrezzature di test professionali, come spettrometri, calibri di spessore, ecc. La composizione chimica e lo spessore del foglio vengono testati accuratamente per garantire la stabilità della qualità del foglio. Controllare la planarità della superficie del foglio per evitare di influenzare la precisione delle parti di stampaggio a causa della superficie irregolare del foglio. La tela in lega di alluminio viene pulita e sgrassata per rimuovere olio, impurità, ecc. Sulla superficie per garantire la qualità della superficie e la formazione delle prestazioni del foglio durante il processo di stampaggio. Durante il processo di pulizia, possono essere utilizzati agenti di pulizia professionale e attrezzature per la pulizia per garantire l'effetto di pulizia.

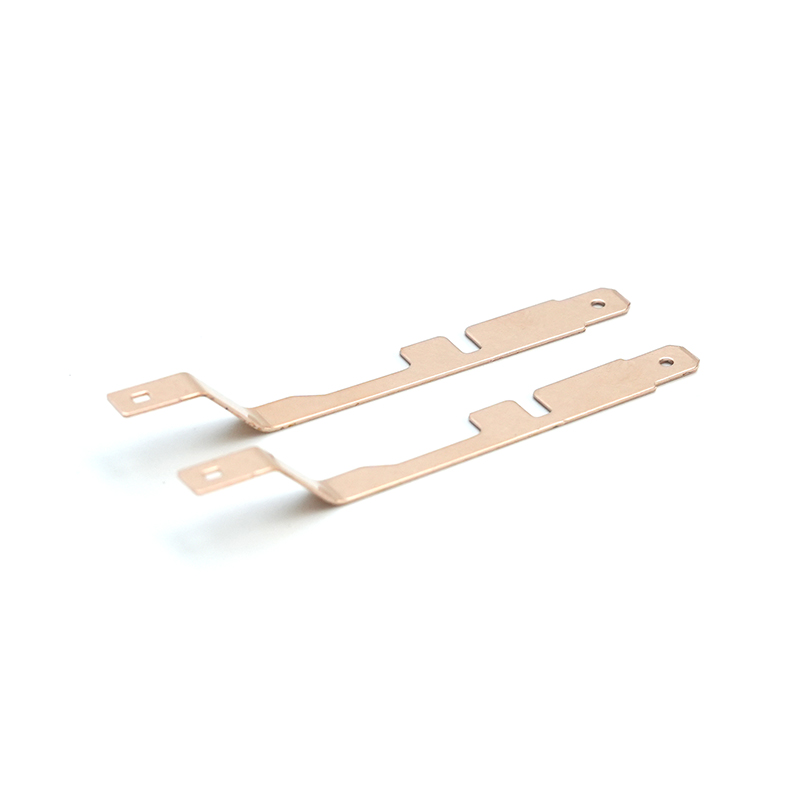

Il blanking consiste nel tagliare il foglio in lega di alluminio in dimensioni e forme adeguate in base ai requisiti di progettazione per prepararsi alla successiva timbratura. I metodi di blanking comuni includono taglio, punzonatura, taglio laser, ecc. Ogni metodo ha i suoi vantaggi e svantaggi unici e scenari applicabili. La taglio è un metodo di blanking comunemente usato. Ha le caratteristiche di alta efficienza e basso costo. È adatto per il blanking di fogli di dimensioni semplici e di grandi dimensioni. Nella produzione automobilistica, il taglio viene spesso utilizzato per l'uscita dei pannelli del corpo. Le grandi attrezzature di taglio vengono utilizzate per tagliare rapidamente le fogli in lega di alluminio nelle dimensioni richieste. La punzonatura è adatta per il blanking di fogli con forme complesse e requisiti di precisione dimensionale. Può colpire accuratamente spazi vuoti di varie forme attraverso gli stampi. Nella produzione di apparecchiature elettroniche, la punzonatura è un metodo comune per lanciare alcune piccole parti di stampaggio di precisione. Il taglio laser presenta i vantaggi di alta precisione, velocità di taglio rapida e buona qualità di taglio. È adatto per tagliare piastre con requisiti estremamente elevati per l'accuratezza dimensionale e la qualità della superficie, come il taglio di alcune parti di precisione nel campo aerospaziale.

La timbratura è il passaggio fondamentale dell'intero processo di stampaggio. Elabora accuratamente la lega di alluminio in bianco nella forma e nelle dimensioni richieste attraverso la sinergia di attrezzature di timbratura e stampi. Durante il processo di stampaggio, è necessario selezionare ragionevolmente i parametri del processo di stampaggio come velocità di stampaggio, pressione, corsa, ecc. Secondo fattori come la forma, le dimensioni e i requisiti di precisione delle parti di stampaggio. Per le parti di timbratura con forme complesse, possono essere necessari multipli timbratura, stretching, flessione e altri processi per completare gradualmente la formazione delle parti di stampaggio. Durante il processo di allungamento, il rapporto di stretching e la velocità di stretching dovrebbero essere controllati per evitare difetti come rughe e cracking. Durante il processo di flessione, secondo le caratteristiche del materiale in lega di alluminio e i requisiti del raggio di flessione, il processo di flessione e lo stampo appropriati devono essere selezionati per garantire l'accuratezza dell'angolo di flessione e delle dimensioni.

La successiva elaborazione è un importante collegamento supplementare nel processo di stampaggio, che può migliorare ulteriormente la precisione e la qualità delle parti di stampaggio. I processi di elaborazione successivi comuni includono debuster, livellamento, trattamento termico, ecc. Il deburdo è rimuovere BURRS e lampeggiare dalla superficie delle parti timbrate per migliorare la qualità della superficie e la sicurezza delle parti timbrate. Possono essere utilizzati macinazione manuale, debuster meccanico, deburdo elettrolitico e altri metodi. Scegli il metodo di debring appropriato in base ai requisiti di forma e precisione delle parti timbrate. Il livellamento consente di appiattire le parti timbrate per eliminare la deformazione causata dal processo di stampaggio e migliorare la planarità e l'accuratezza dimensionale delle parti timbrate. Per alcune parti timbrate con elevati requisiti di planarità, come i dissipatori di calore delle apparecchiature elettroniche, il livellamento è un processo indispensabile. Il trattamento termico consente di migliorare le proprietà meccaniche e la struttura interna delle parti timbrate riscaldando e raffreddando le parti timbrate e migliorare la resistenza, la durezza, la tenacità e altre proprietà delle parti timbrate. Nella produzione automobilistica, alcune cerchi in lega di alluminio devono essere trattate da calore dopo aver timbrato per migliorare la resistenza e la resistenza all'usura delle ruote.

(Ii), rivelata la tecnologia dei processi chiave

1. Ottimizzazione profonda del processo di disegno

Il processo di disegno svolge un ruolo vitale nella timbratura in alluminio. Tuttavia, le piastre di alluminio sono soggette a rughe e crack durante il processo di disegno, che influenzano seriamente la qualità e l'efficienza di produzione delle parti di timbratura. Al fine di ottenere una profonda ottimizzazione del processo di disegno e prevenire rughe e cracking delle piastre di alluminio, è necessario iniziare da più aspetti e adottare una serie di misure efficaci.

L'ottimizzazione del layout delle costole di disegno è uno dei mezzi importanti per migliorare la qualità delle parti disegnate. Le costole di disegno possono regolare efficacemente il flusso di materiali e aumentare la resistenza all'alimentazione, prevenendo così le rughe. Durante la disposizione delle costole di disegno, è necessario determinare ragionevolmente la posizione, la forma e le dimensioni delle costole di disegno in base alla forma e alle dimensioni delle parti di stampaggio. Per le parti di stampaggio con forme complesse, può essere necessario impostare costole di disegno di diverse forme e dimensioni in diverse posizioni per ottenere un controllo preciso del flusso del materiale. Nel disegno madio di parti di copertura automobilistica, le costole di disegno sono generalmente posizionate attorno al dado. Regolando l'altezza, la larghezza e la spaziatura delle costole di disegno, la velocità di flusso e la direzione del materiale possono essere controllate, in modo che il materiale possa essere deformato uniformemente durante il processo di disegno per evitare rughe. Ci sono anche molte scelte per la forma delle costole di disegno, come rotonde, quadrate, trapezoidali, ecc. Diverse forme hanno effetti diversi sul flusso di materiali e devono essere selezionate in base alle condizioni reali.

La regolazione delle dimensioni e della distribuzione della forza del supporto vuoto è anche una misura chiave per evitare le rughe e il cracking delle piastre di alluminio. Se la forza del supporto vuoto è troppo piccola, le rughe del materiale non possono essere efficacemente soppresse; Se la forza del supporto vuoto è troppo grande, è facile causare la rottura del materiale. Pertanto, è necessario regolare accuratamente le dimensioni e la distribuzione della forza del supporto vuoto in base a fattori come le prestazioni del materiale in lega di alluminio, la forma e le dimensioni della parte di stampaggio, ecc. Nella produzione effettiva, le dimensioni della forza del supporto vuoto possono essere monitorate in tempo reale dal sensore di pressione installato sullo stampo e regolati secondo i dati di monitoraggio. Per alcune parti di stampaggio di grandi dimensioni e complesse, può essere necessaria una tecnologia di controllo della forza di blanking variabile, ovvero nel processo di disegno, le dimensioni e la distribuzione della forza di blanking sono regolate in tempo reale in base al flusso e alla deformazione del materiale per garantire che il materiale possa fluire nella cavità dello stampo uniformemente ed evitare rughe e crepe. Utilizzando la tecnologia di simulazione numerica avanzata, le dimensioni e la distribuzione della forza di blanking vengono simulate e analizzate prima del disegno e sono previsti i problemi che possono verificarsi durante il processo di disegno, in modo da ottimizzare in anticipo i parametri della forza di blanking e migliorare la qualità e l'efficienza di produzione delle parti disegnate.

La progettazione ragionevole dello spazio e del filetto dello stampo è anche un fattore importante per prevenire le rughe e il cracking della piastra di alluminio. Se il divario dello stampo è troppo grande, il materiale si rilasserà durante il processo di disegno e si intreccia facilmente; Se lo spazio dello stampo è troppo piccolo, l'attrito tra il materiale e lo stampo aumenterà, causando la rottura del materiale. Pertanto, è necessario progettare ragionevolmente il divario dello stampo in base allo spessore e alle prestazioni del materiale in lega di alluminio per garantire che il materiale possa fluire senza intoppi durante il processo di disegno ed evitare rughe e cracking. Il raggio del filetto dello stampo ha anche una grande influenza sul flusso e sulla qualità del materiale. Un raggio di filetto troppo piccolo farà incontrare il materiale una maggiore resistenza durante il processo di flusso, che è soggetto alla concentrazione di stress e al cracking; Un raggio di filetto troppo grande causerà il flusso eccessiva del materiale durante il processo di disegno e si stringono facilmente. Pertanto, è necessario progettare ragionevolmente il raggio del filetto dello stampo in base alla forma e alle dimensioni della parte di stampaggio in modo che il materiale possa deformarsi uniformemente durante il processo di flusso per evitare rughe e cracking.

2. Controllo preciso del taglio e dei pugni

Il taglio e le punzonature sono un processo importante nella lavorazione delle parti di timbratura in alluminio. La sua precisione influisce direttamente sulla precisione dimensionale, sulla qualità dei bordi e sulle prestazioni complessive delle parti di stampaggio. Al fine di ottenere un controllo preciso del taglio e della punzonatura e ridurre il verificarsi di difetti come BURR e deformazione, è necessario iniziare dalla progettazione dello stampo, dalla regolazione dei parametri del processo e dal controllo del processo di elaborazione.

L'accuratezza dello stampo è la chiave per garantire la qualità del taglio e dei pugni. Nella fase di progettazione dello stampo, dovrebbero essere adottati concetti e tecnologie di progettazione avanzata per garantire che lo stampo abbia una struttura ragionevole, una resistenza sufficiente e un'elevata precisione. Per il taglio del taglio, è necessario utilizzare la tecnologia di elaborazione ad alta precisione, come il taglio a filo lento, la lavorazione della scintilla elettrica, ecc., Per garantire la nitidezza e l'accuratezza dimensionale dell'avanguardia. L'usura del tagliente porterà al declino della qualità delle battute, delle bara e della deformazione del taglio, quindi è necessario selezionare materiali di stampo con una buona resistenza all'usura e progettare ragionevolmente il processo di trattamento termico dello stampo per migliorare la durezza e la resistenza all'usura dello stampo. Nel processo di produzione dello stampo, l'accuratezza della lavorazione deve essere strettamente controllata per garantire che l'accuratezza corrispondente tra le varie parti dello stampo soddisfi i requisiti di progettazione. Le apparecchiature di elaborazione ad alta precisione e gli strumenti di test vengono utilizzati per monitorare e controllare il processo di elaborazione dello stampo in tempo reale e gli errori di elaborazione vengono scoperti e corretti in tempo per garantire la qualità dello stampo.

La regolazione dei parametri di processo ha anche un'influenza importante sulla qualità delle punzonature del taglio. La velocità di punzonatura è un parametro di processo chiave. Se la velocità di punzonatura è troppo veloce, il materiale sarà sottoposto a una grande forza di impatto durante il processo di punzonatura e le bara e la deformazione vengono facilmente generate; Se la velocità di punzonatura è troppo lenta, influenzerà l'efficienza della produzione. Pertanto, è necessario selezionare ragionevolmente la velocità di punzonatura in base a fattori come le prestazioni e lo spessore del materiale in lega di alluminio e la forma e le dimensioni delle parti di stampaggio. Quando si puntano i fogli in lega di alluminio più sottili, la velocità di punzonatura può essere adeguatamente aumentata; Quando si prendono a pugni fogli più spessi, la velocità di punzonatura deve essere ridotta per garantire la qualità di punzonatura. Il divario di punzonatura è anche un importante parametro di processo. Se il divario di punzonatura è troppo grande, la qualità del bordo dopo il taglio e il pugno saranno scarsi e verranno generate bara di grandi dimensioni; Se lo spazio di punzonatura è troppo piccolo, l'usura dello stampo aumenterà e persino danneggerà lo stampo. Pertanto, è necessario regolare accuratamente il divario di punzonatura in base allo spessore e alle prestazioni del materiale in lega di alluminio per ottenere una buona qualità di taglio e punzonatura.

Durante l'elaborazione, è anche richiesto un rigoroso controllo della qualità del taglio e dei punzoni. Lo stampo dovrebbe essere ispezionato e mantenuto regolarmente per rilevare e affrontare prontamente problemi come l'usura e la deformazione dello stampo. Durante il processo di produzione, le parti di stampaggio dopo il taglio e la punzonatura dovrebbero essere ispezionate in tempo reale. Misurando l'accuratezza dimensionale, la qualità dei bordi e altri indicatori delle parti di stampaggio, i problemi che si verificano durante il processo di elaborazione possono essere prontamente scoperti e corretti. Le apparecchiature di test automatizzate avanzate, come strumenti di misurazione a tre coordinate e sistemi di ispezione visiva, possono essere utilizzate per rilevare rapidamente e accuratamente le parti di timbratura per migliorare l'efficienza e l'accuratezza del rilevamento. È necessario rafforzare la formazione e la gestione degli operatori, migliorare il livello tecnico e la consapevolezza della qualità degli operatori, garantire che gli operatori possano operare rigorosamente secondo le procedure operative e garantire la qualità del taglio e dei punzoni.

3. Supera efficacemente il problema del rimbalzo

Springback è un problema comune e spinoso nella produzione di parti di timbratura in lega di alluminio. Colpisce seriamente l'accuratezza dimensionale e l'accuratezza della forma delle parti di timbratura, causando grandi problemi alla produzione. Al fine di superare efficacemente il problema del rimbalzo, è necessario analizzare profondamente le cause del backback e adottare misure mirate per controllarlo.

Il modulo elastico dei materiali in lega di alluminio è basso, che è uno dei motivi principali per il backback delle parti di stampaggio. Il modulo elastico è un indicatore della capacità del materiale di resistere alla deformazione elastica. Più basso è il modulo elastico, più forte è la capacità del materiale di recuperare la deformazione elastica dopo lo scarico, il che porta ad un aumento della backback a molla delle parti di timbratura. Il modulo elastico della lega di alluminio è solo circa un terzo di quello dell'acciaio, quindi è più probabile che rimbalzi durante il processo di stampaggio. Proprietà meccaniche come la resistenza alla snervamento e l'indice di indurimento del materiale influenzeranno anche la finestra di molla. Maggiore è la resistenza alla snervamento, maggiore è lo stress di cui il materiale deve sopportare durante il processo di deformazione plastica e più evidente è la tendenza della primavera dopo lo scarico; Maggiore è l'indice di indurimento, più grave è il fenomeno di indurimento del lavoro del materiale durante il processo di deformazione della plastica e maggiore è la quantità di battute d'orme.

I parametri del processo di stampaggio hanno anche un'influenza importante sulla primavera. Il raggio di flessione è un parametro di processo chiave. Più piccolo è il raggio di flessione, maggiore è il grado di deformazione del materiale durante il processo di flessione e maggiore è la quantità di backback. Quando il raggio di flessione è inferiore al raggio di flessione minimo del materiale, il materiale è soggetto a cracking e anche la quantità di backback aumenterà bruscamente. Parametri come la velocità di stampaggio e la pressione influenzeranno anche a molla. Se la velocità di stampaggio è troppo veloce, il materiale non avrà il tempo di deformarsi completamente durante il processo di stampaggio e la quantità di backback aumenterà dopo lo scarico; Se la pressione è troppo alta, il materiale sarà troppo deformato nello stampo ed è anche facile produrre un grande backback dopo lo scarico.

La struttura e il design dello stampo hanno anche un'influenza importante sulla primavera. Se il divario del dado è troppo grande, il materiale non verrà effettivamente trattenuto durante il processo di stampaggio ed è facile rimbalzare; Se il raggio dell'angolo da dado è troppo piccolo, il materiale sarà sottoposto a una maggiore resistenza durante il processo di flusso, con conseguente concentrazione di stress, aumentando così la quantità di rimbalzo. La rugosità superficiale del dado, il metodo di demoulding e altri fattori influenzeranno anche il rimbalzo. Una matrice con una grande rugosità superficiale aumenterà l'attrito tra il materiale e la matrice, causando il rimbalzo del materiale durante la demoluggio; I metodi irragionevoli di demoulding, come il demoulding forzato, sono anche soggetti a far rimbalzare le parti di stampaggio durante il processo di demoulding.

Per controllare il rimbalzo, è possibile utilizzare il metodo di compensazione del dado. Attraverso la misurazione precisa e l'analisi del backback delle parti di stampaggio, la superficie della matrice viene compensata in modo reciproco durante il design del dado, in modo che le parti di timbratura possano raggiungere le dimensioni e la forma del design dopo il rimbalzo. Utilizzando la tecnologia di simulazione numerica, il processo di stampaggio viene simulato e analizzato nella fase di progettazione del dado per prevedere il backback delle parti di stampaggio, determinando così l'importo della compensazione del dado. Secondo il backback delle parti di stampaggio nella produzione reale, il dado viene regolato e ottimizzato in tempo reale per migliorare ulteriormente l'accuratezza della compensazione del dado.

L'ottimizzazione dei parametri del processo di stampaggio è anche una misura importante per controllare la primavera. Regola ragionevolmente parametri come il raggio di flessione, la velocità di stampaggio e la pressione in modo che il materiale possa deformarsi uniformemente durante il processo di stampaggio e ridurre il verificarsi di Springback. Aumentare opportunamente il raggio di piegatura, riducendo la velocità di stampaggio e controllando ragionevolmente la pressione può ridurre efficacemente la quantità di backback a molla. L'uso di un processo di stampaggio multi-passa per completare gradualmente la formazione di parti timbrate può anche ridurre il grado di deformazione del materiale e ridurre la battaglia.

L'adozione di un processo ortopedico è uno dei mezzi efficaci per risolvere il problema di Springback. Per le parti di timbratura con una grande quantità di babbottori, è possibile utilizzare un processo ortopedico per correggerle dopo aver timbrato le dimensioni e la forma richieste dal design. I processi ortopedici comuni includono ortopedia meccanica e ortopedia termica. L'ortopedia meccanica è correggere le parti di stampaggio applicando una forza esterna, come l'uso di presse, piastre e altre attrezzature per appiattire e raddrizzare le parti di timbratura; L'ortopedia termica consente di utilizzare la capacità di deformazione plastica del materiale ad alta temperatura per correggere le parti di timbratura dopo il riscaldamento, come l'uso di ortopedia a caldo e ortopedia dell'invecchiamento termico.

(Iii) Trattamento superficiale: dare parti di stampaggio un nuovo fascino

1. Anodizing: miglioramento della protezione e della bellezza

Come mezzo importante per il trattamento superficiale per le parti di timbratura in alluminio, il processo di anodizzazione è come mettere un cappotto solido e bello sulle parti di stampaggio. Può non solo migliorare significativamente le prestazioni protettive delle parti di stampaggio, ma anche aggiungere un'estetica unica, facendole risaltare da molti prodotti.

Il principio di anodizzazione si basa sul processo elettrochimico. Quando le parti di timbratura in alluminio vengono posizionate in uno specifico elettrolita quando viene applicato un anodo e la corrente continua, sulla superficie di alluminio si verificherà una reazione di ossidazione per formare un film di ossido di alluminio. In questo processo, i cationi negli elettroliti ottengono elettroni sulla superficie dell'anodo e si combinano con gli atomi di alluminio per formare ossido di alluminio. Durante il processo di anodizzazione, i due processi di dissoluzione dei metalli e formazione di film di ossido vengono eseguiti contemporaneamente. La reazione di ossidazione sulla superficie del metallo causerà la dissoluzione degli ioni in alluminio nell'elettrolita. Questa è una reazione laterale inevitabile nel processo di anodizzazione, che causerà la perdita di materiali metallici e i cambiamenti di forma. Corrispondente alla dissoluzione del metallo è la formazione di un film di ossido. La reazione di ossidazione sulla superficie del metallo causerà la combinazione di alluminio con ossigeno nell'elettrolita per formare uno strato di ossido di alluminio stabile. Questo film di ossido ha una struttura microporosa e il suo spessore, il colore e altre proprietà fisiche e chimiche possono essere controllati regolando fattori come soluzione di elettroliti, densità di corrente, temperatura e tempo.

Il flusso di processo di anodizzazione è relativamente complesso e i parametri di processo di ciascun collegamento devono essere strettamente controllati per garantire la qualità e le prestazioni del film di ossido. Il pretrattamento è il primo passo dell'anodizzazione e il suo scopo è quello di pulire e preparare la superficie della lega di alluminio per gettare una buona base per il successivo trattamento anodizzante. Il pretrattamento di solito include processi come sgrassing, lavaggio alcalino e neutralizzazione. Lo sgrassamento è rimuovere l'olio e le impurità sulla superficie delle parti di timbratura in alluminio. Pulizia organica del solvente, pulizia degli agenti di degenerazione alcalina e altri metodi possono essere utilizzati per garantire che non vi siano residui di grasso in superficie. Il lavaggio alcalino rimuove ulteriormente il film di ossido naturale e altre impurità sulla superficie, migliorare l'attività della superficie e rendere più uniforme la successiva reazione di ossidazione. La neutralizzazione sta neutralizzando le sostanze alcaline rimanenti dopo il lavaggio alcalino per prevenire l'impatto sui processi successivi.

Il trattamento anodificante è il collegamento fondamentale dell'intero processo. In questa fase, la lega di alluminio viene inserita in una soluzione elettrolitica e viene applicata una corrente elettrica per formare un film di ossido sulla sua superficie. Le soluzioni comuni di elettroliti includono acido solforico, acido cromico, acido ossalico, ecc. Diverse soluzioni di elettroliti avranno effetti diversi sulle prestazioni del film di ossido. L'anodizzazione dell'acido solforico è il metodo più utilizzato. Può produrre un film di ossido di medio spessore (da 0,00007 "a 0,001" o 1,8 μm a 25 μm), che ha una buona durezza, resistenza all'usura e resistenza alla corrosione. Nel processo di anodizzazione dell'acido solforico, devono essere controllati parametri come densità di corrente, temperatura e tempo. Se l'attuale densità è troppo grande, il film di ossido crescerà troppo velocemente, la qualità del film diminuirà e appariranno difetti come la scioltezza e la porosità; Se la densità attuale è troppo piccola, il film di ossido crescerà lentamente e l'efficienza di produzione sarà bassa. Se la temperatura è troppo alta, il film di ossido si dissolverà più velocemente, con conseguente spessore irregolare del film; Se la temperatura è troppo bassa, la resistenza alla durezza e all'usura del film di ossido verrà ridotta. Se il tempo è troppo lungo, il film di ossido sarà troppo spesso, con conseguente aumento della fragilità del film e di un facile cracking; Se il tempo è troppo breve, lo spessore del film di ossido è insufficiente e non può soddisfare i requisiti di protezione e bellezza.

La colorazione elettrolitica è un importante collegamento supplementare del processo di anodizzazione. Può far sì che il film di ossido ottenga vari colori e motivi e allo stesso tempo migliorare le prestazioni di sigillatura, la resistenza alla corrosione e la resistenza alle intemperie dello strato del film. Esistono molti metodi di colorazione elettrolitica, come la colorazione del sistema di nichel solfato, la colorazione del sistema di sale di stagno, ecc. Nella colorazione del sistema di solfato di nichel, controllando la composizione, il valore del pH, la temperatura e la densità di corrente dell'elettrolita, il film di ossido può presentare colori diversi, come bronzo, nero, oro, ecc. Il trattamento di tenuta è l'ultimo passo del processo di anodizzazione. Il suo scopo è garantire che i prodotti in lega di alluminio abbiano una buona resistenza alla corrosione, resistenza alle intemperie e resistenza all'usura, in modo da ottenere prestazioni di lunga durata. I metodi di trattamento di tenuta comunemente usati includono la tenuta di calore (sigillatura dell'acqua bollente e sigillatura del vapore ad alta pressione), sigillatura a freddo, tenuta a temperatura media e tenuta organica. La tenuta a calore deve mettere le parti di timbrazione in alluminio anodizzato in acqua bollente o vapore ad alta pressione per chiudere i micropori del film di ossido e migliorare la resistenza alla corrosione e la resistenza all'usura del film. La tenuta a freddo utilizza agenti chimici per sigillare il film di ossido a temperatura ambiente, che presenta i vantaggi del semplice funzionamento e del risparmio energetico.

Le prestazioni protettive e l'estetica dei timbri di alluminio anodizzati sono state significativamente migliorate. La resistenza alla durezza e all'usura del film di ossido è notevolmente migliorata, il che può resistere efficacemente a attrito esterno e usura ed estendere la durata della durata dei timbri. Il film di ossido ha una buona resistenza alla corrosione, che può impedire che i timbri di alluminio siano corrosi in ambienti umidi, acidi e alcalini e proteggere il metallo di base dall'erosione. L'anodizzazione può anche dare ai timbri di alluminio una varietà di splendidi colori ed effetti lucidi per soddisfare le esigenze estetiche dei diversi clienti e migliorare il valore aggiunto del prodotto. Nel campo della decorazione architettonica, le porte e le finestre in lega di alluminio anodizzate non solo hanno eccellenti prestazioni protettive, ma aggiungono anche bellezza e moda all'edificio; Nel campo delle apparecchiature elettroniche, gli ingatrici di alluminio anodizzati possono non solo proteggere i componenti elettronici interni, ma anche migliorare l'aspetto e la consistenza del prodotto e migliorare la competitività del mercato del prodotto.

2. Sandblasting: creazione di una trama unica

La sabbiatura è un processo che utilizza getti abrasivi ad alta velocità per trattare la superficie dei timbri di alluminio. È come un truccatore magico che può dare ai timbri di alluminio una consistenza superficiale unica, migliorando al contempo la pulizia e la rugosità della superficie, aggiungendo un fascino diverso al prodotto.

Il principio di sabbia di sabbia è quello di utilizzare l'aria compressa o il flusso d'acqua ad alta pressione come fonte di alimentazione per spruzzare gli abrasivi (come sabbia di quarzo, sabbia di corindum, perle di vetro, ecc.) Sulla superficie della superficie di alluminio ad alta velocità, in modo che gli abrasivi si scontrano e strofinano contro la superficie, rimuovendo così le macchie di olio, impurità, mobili di ossido, ecc. Cambiando la superficie, in modo che gli abrasivi si scontrano con la superficie di superficie. In questo processo, l'impatto e l'attrito degli abrasivi causeranno piccoli fosse e graffi sulla superficie dei timbri di alluminio. Questi cambiamenti nella microstruttura farà presentare diverse trame ed effetti lucidi. La sabbiatura può rimuovere efficacemente le macchie di olio, le impurità e i film di ossido naturale sulla superficie dei timbri di alluminio, rendendo la superficie più fluida.

Vi. Controllo di qualità: la ricerca di zero difetti

(I) mezzi multidimensionali di ispezione di qualità

Nel processo di produzione dei timbri in alluminio, l'ispezione di qualità è come un rigoroso gatekeeper, utilizzando una varietà di mezzi per condurre un'ispezione a tutto tondo dei timbri per garantire che ogni timbro soddisfi standard di alta qualità e raggiunga l'obiettivo di zero difetti. I metodi di ispezione di qualità comunemente usati coprono più dimensioni come misurazione dimensionale, ispezione dell'aspetto, test delle proprietà meccaniche, analisi metallografica, ecc. Cooperano tra loro per salvaguardare congiuntamente la qualità dei timbri di alluminio.

La misurazione della dimensione è uno dei collegamenti più elementari e importanti nell'ispezione di qualità. È direttamente correlato al fatto che il timbro può soddisfare i requisiti di progettazione e l'accuratezza dell'assemblaggio. Nella misurazione dimensionale dei timbri di alluminio, la macchina di misurazione delle coordinate tridimensionali è diventata lo strumento preferito con la sua alta precisione e una potente funzione di misurazione. La macchina di misurazione delle coordinate tridimensionali può misurare accuratamente vari parametri dimensionali come la lunghezza, la larghezza, l'altezza, l'apertura, l'errore di forma, ecc. Delle parti di timbratura spostando la sonda su tre assi di coordinate reciprocamente perpendicolari. Nella produzione di parti di stampaggio in alluminio per cilindri del motore automobilistico, la macchina di misurazione delle coordinate tridimensionali può misurare accuratamente il diametro, l'accuratezza della posizione, la planarità, ecc. Di ogni foro del corpo del cilindro per garantire che l'accuratezza dimensionale del corpo del cilindro soddisfi i requisiti di assemblaggio del motore. La sua precisione di misurazione di solito può raggiungere il livello di micron, che può soddisfare le esigenze di misurazione delle parti di stampa in alluminio ad alta precisione. Oltre alla macchina di misurazione delle coordinate tridimensionali, la macchina di misurazione laser svolge anche un ruolo importante nella misurazione dimensionale. La macchina di misurazione laser utilizza il principio di riflessione del raggio laser per misurare in modo rapido e non contatto la dimensione e la forma delle parti di stampaggio. Ha i vantaggi della velocità di misurazione rapida, un'elevata precisione e un comodo funzionamento. Nel campo dell'aerospaziale, per alcune parti di timbratura in alluminio con forme complesse e requisiti di precisione dimensionale estremamente elevati, la macchina di misurazione laser può realizzare la misurazione rapida e l'analisi delle loro forme tridimensionali e fornire un supporto accurato per il controllo della qualità del prodotto.