I. Parti di timbratura dei metalli: il segreto della pietra angolare dell'industria

Nella grande mappa dell'industria moderna, Parti di timbratura sono come indispensabili rivetti solidi, che collegano da vicino vari collegamenti industriali e supportano la struttura stabile degli edifici industriali. Dalle auto su cui facciamo affidamento per i viaggi quotidiani ai dispositivi elettronici che portiamo sempre con noi, da vari elettrodomestici a casa ai componenti chiave nel campo di costruzione, le parti di timbratura in metallo sono ovunque e la loro importanza è evidente. Possono essere chiamati pietra angolare del campo industriale.

Prendi l'industria manifatturiera automobilistica come esempio. Questo è uno dei campi più utilizzati e critici per le parti di timbratura in metallo. La nascita di un'auto è inseparabile da migliaia di parti di timbratura in metallo. Dal guscio esterno del corpo dell'auto alle parti del motore interno, parti strutturali del telaio, ecc., Danno all'auto una struttura stabile e un aspetto morbido e portano varie sollecitazioni e carichi quando l'auto guida ad alta velocità. La sua qualità è direttamente correlata alla sicurezza, al comfort e alle prestazioni dell'auto. Nel settore dell'elettronica, anche le parti di timbratura dei metalli svolgono un ruolo chiave. I gusci metallici, i connettori interni, i terminali e altre parti di precisione di dispositivi elettronici come telefoni cellulari, computer e telecamere sono tutti capolavori della tecnologia di stampa metallica. Queste parti di stampaggio non solo garantiscono le prestazioni elettriche delle apparecchiature elettroniche, ma forniscono anche una solida protezione fisica per esse, in modo che le apparecchiature possano resistere a vari impatti esterni nell'uso quotidiano.

Nel settore degli elettrodomestici domestici, l'applicazione di parti di timbratura dei metalli può anche essere vista ovunque. I conchiglie, le staffe, le basi e altre parti di elettrodomestici come frigoriferi, lavatrici e condizionatori d'aria sono realizzati principalmente mediante timbratura. Pur garantire la forza strutturale degli elettrodomestici, possono anche soddisfare la ricerca dei consumatori di bellezza e praticità attraverso progetti diversificati. Nel campo della costruzione, vengono utilizzate parti di timbratura in metallo per produrre componenti chiave come porte e finestre, pareti per tende e strutture in acciaio. Portano l'enorme peso dell'edificio e la prova di varie forze naturali e hanno dato grandi contributi alla sicurezza e alla stabilità dell'edificio.

È proprio a causa dell'ampia applicazione e del ruolo chiave delle parti di timbratura in metallo in molti settori che è particolarmente importante esplorare il suo processo di produzione in fabbrica in modo approfondito. Questo non solo ci aiuta a comprendere i segreti della produzione industriale e della tecnologia di produzione avanzata, ma fornisce anche un forte supporto tecnico e idee innovative per lo sviluppo di settori correlati e promuove l'intero campo industriale per spostarsi verso una direzione più efficiente, precisa e intelligente. Successivamente, andiamo insieme in fabbrica e sveliamo il mistero del processo di produzione di stamping in metallo.

Ii. Pianificazione del progetto: progetta prima

(I) Analisi e comunicazione della domanda

Nel processo di produzione delle parti di timbratura in metallo, il collegamento di progettazione è come la pietra angolare di un edificio, svolgere un ruolo vitale e l'analisi e la comunicazione della domanda sono la chiave per aprire le porte al design. Quando si riceve il compito di produrre parti di timbratura in metallo, il primo compito del progettista è quello di condurre comunicazioni approfondite e complete con i clienti o i dipartimenti pertinenti.

Le esigenze dei clienti sono spesso diverse e complesse, il che richiede ai progettisti di avere intuizioni acute e eccellenti capacità comunicative per acquisire accuratamente tutte le informazioni chiave. In termini di funzione, le parti di timbratura in metallo in diversi settori e per scopi diversi hanno requisiti funzionali completamente diversi. Ad esempio, le parti di stampaggio nel campo aerospaziale devono avere caratteristiche di resistenza estremamente elevata e leggero per resistere all'enorme stress degli aeromobili in ambienti complessi ad alta quota, riducendo al contempo il peso della fusoliera e migliorando le prestazioni di volo; mentre le parti di stampaggio di precisione nelle apparecchiature elettroniche si concentrano sulla buona conduttività e sulla precisione dimensionale per garantire la trasmissione stabile dei segnali elettronici e il normale funzionamento delle apparecchiature. In termini di prestazioni, indicatori di prestazioni come la resistenza ad alta temperatura, la resistenza alla corrosione e la resistenza all'usura variano a seconda dello scenario dell'applicazione. Le parti di stampaggio all'interno del motore dell'auto devono essere in grado di funzionare stabilmente per lungo tempo ad alta temperatura, alta pressione e forte ambiente di corrosione; Le parti strutturali metalliche utilizzate all'aperto devono avere un'eccellente resistenza alle intemperie e resistenza alla corrosione per resistere all'erosione da fattori naturali come vento, pioggia e raggi ultravioletti.

Anche il design dell'aspetto non dovrebbe essere ignorato. Non è solo correlato all'estetica del prodotto, ma anche strettamente correlato alla competitività del mercato del prodotto. Con il continuo miglioramento del livello estetico dei consumatori, i requisiti per l'aspetto del prodotto stanno diventando sempre più rigorosi. I gusci metallici di alcuni prodotti elettronici di fascia alta perseguono la massima levigatezza delle linee e la squisita consistenza superficiale per mostrare la qualità di fascia alta e il senso della moda dei prodotti; Mentre le parti di stampaggio degli articoli per la casa prestano maggiore attenzione al coordinamento con lo stile di casa generale e aggiungono bellezza all'ambiente domestico attraverso forme uniche e abbinamento a colori.

Al fine di comprendere pienamente e accuratamente le esigenze dei clienti, i progettisti di solito usano una varietà di metodi di comunicazione. Oltre alla comunicazione faccia a faccia, manterranno anche uno stretto contatto con i clienti attraverso metodi remoti come conferenze telefoniche e videoconferenze per garantire la comunicazione tempestiva in qualsiasi situazione. Allo stesso tempo, i progettisti raccoglieranno anche informazioni pertinenti fornite dai clienti, come manuali di prodotto, specifiche tecniche, campioni di riferimento, ecc. Questi materiali sono come indizi preziosi per aiutare i progettisti a comprendere profondamente i dettagli di fondo e domanda del prodotto. Durante il processo di comunicazione, i progettisti utilizzeranno le loro conoscenze professionali per spiegare e guidare alcuni requisiti vaghi o irragionevoli raccolti dai clienti e forniranno suggerimenti e soluzioni professionali, in modo che il design finale possa non solo soddisfare le esigenze effettive dei clienti, ma anche soddisfare i principi e le specifiche della progettazione di ingegneria.

(Ii) disegno accurato con software CAD

Dopo aver compreso appieno le esigenze dei clienti, i progettisti utilizzeranno software professionali come CAD (design assistito da computer) per trasformare le idee nelle loro menti in accurati disegni di prodotti, che è il collegamento fondamentale nel processo di progettazione delle parti di timbratura in metallo. Il software CAD è diventato uno strumento indispensabile per il moderno design industriale con le sue potenti funzioni e le capacità di disegno ad alta precisione, fornendo ai progettisti un ampio spazio creativo e mezzi di progettazione efficienti.

Quando si utilizzano il software CAD per disegnare disegni del prodotto, i progettisti devono prima determinare il layout complessivo e la forma di base del prodotto. Ciò richiede la costruzione del profilo generale del prodotto nel software in base alle informazioni ottenute dalla comunicazione precedente, combinate con la propria esperienza di progettazione e creatività. Ad esempio, per un timbro della testata di un motore automobilistico, il designer determinerà innanzitutto la sua forma principale, come un poligono rettangolo o irregolare, nonché la posizione e la dimensione approssimativa di parti chiave come vari fori di montaggio e fori di iniettore. Nel processo di determinazione della forma di base, il progettista prenderà in considerazione pienamente i requisiti funzionali e il processo di produzione del prodotto per garantire la razionalità e la produzione della progettazione.

Successivamente, i parametri chiave come dimensione del prodotto, forma, tolleranza, ecc. Vengono disegnati e annotati accuratamente. L'accuratezza dimensionale è uno degli indicatori chiave della qualità delle parti di timbratura del metallo, che influenza direttamente l'assemblaggio e le prestazioni del prodotto. Il software CAD fornisce una vasta gamma di strumenti di disegno e funzioni di dimensionamento precise. I progettisti possono determinare accuratamente la dimensione di ciascuna parte inserendo valori specifici o utilizzando strumenti di misurazione. Ad esempio, per una parte di stampaggio di un connettore elettronico di precisione, la tolleranza dimensionale dei suoi pin potrebbe essere controllata entro ± 0,01 mm, che richiede ai progettisti di disegnare e annotare in modo estremamente accurato nel software CAD per garantire che il successivo processo di elaborazione possa soddisfare questo requisito di alta precisione.

Il disegno di forme richiede anche un alto grado di precisione. Le parti di timbratura in metallo sono disponibili in una varietà di forme, che vanno da semplici parti piatte a complesse parti curve tridimensionali. Per le parti di stampaggio con forme complesse, i progettisti utilizzano la funzione di modellazione superficiale del software CAD per costruire accuratamente la forma tridimensionale del prodotto creando punti di controllo, curve e superfici. Ad esempio, la superficie della copertura del corpo dell'auto ha di solito una forma di superficie curva complessa. I progettisti devono utilizzare gli strumenti avanzati di modellazione della superficie del software CAD, come la superficie Nurbs (non uniforme razionale B-spline), per rappresentare accuratamente ogni curva e ogni superficie sulla superficie corporea, in modo che non solo soddisfi i requisiti dell'aerodinamica, ma mostra anche splendide linee di aspetto.

La marcatura di tolleranza è anche una parte importante del processo di disegno CAD. La tolleranza si riferisce alla gamma di variazioni della dimensione consentita, che riflette i requisiti di accuratezza del prodotto durante il processo di produzione. La progettazione di tolleranza ragionevole non può solo garantire la qualità e le prestazioni del prodotto, ma anche ridurre i costi di produzione. I progettisti segnano accuratamente la gamma di tolleranza di ciascuna dimensione sul disegno CAD in base ai requisiti di utilizzo del prodotto e al livello di processo di produzione. Ad esempio, per alcune parti di stampaggio con requisiti elevati per l'accuratezza della corrispondenza, come le parti corrispondenti del pistone del motore e la fodera del cilindro, la gamma di tolleranza può essere controllata in modo molto rigoroso; Mentre per le dimensioni di alcune parti non critiche, la gamma di tolleranza può essere adeguatamente rilassata.

Durante il processo di disegno, i progettisti utilizzeranno anche varie funzioni ausiliarie del software CAD, come la gestione dei livelli, la definizione del blocco, la progettazione parametrica, ecc. Per migliorare l'efficienza e l'accuratezza del disegno. La funzione di gestione dei livelli può posizionare diversi tipi di elementi grafici, come linee di contorno, linee di dimensioni, annotazioni di tolleranza, ecc., Su diversi livelli per una facile gestione e modifica; La funzione di definizione del blocco può definire alcuni elementi grafici comunemente usati, come parti standard, simboli, ecc., Come blocchi per un facile riutilizzo; La funzione di progettazione parametrica consente ai progettisti di aggiornare automaticamente la grafica modificando i parametri, migliorando notevolmente la flessibilità e l'efficienza del design.

(Iii) revisione e ottimizzazione del design

Quando il disegno CAD è completato, non significa la fine del lavoro di progettazione. Successivamente, è necessario organizzare più parti per condurre revisioni di progettazione, che è un collegamento importante per garantire la qualità della progettazione, scoprire potenziali problemi e ottimizzare. La revisione del design è un processo di brainstorming. Invitando persone provenienti da diversi contesti professionali a partecipare, il piano di progettazione è rivisto e valutato in modo completo e profondo da più angoli.

Le persone coinvolte nella revisione del design di solito includono progettisti, ingegneri di processo, ingegneri di muffe, personale di controllo di qualità, responsabili della produzione e rappresentanti dei clienti. Come principale creatore del piano di progettazione, il designer è responsabile dell'introduzione delle idee di progettazione, delle funzioni del prodotto, delle caratteristiche strutturali e della base per determinare in dettaglio vari parametri; L'ingegnere di processo valuta la fattibilità del piano di progettazione nel processo di produzione effettivo dal punto di vista del processo di produzione, compresa la selezione del processo di stampaggio, la difficoltà di progettazione e produzione dello stampo, l'applicabilità delle attrezzature di produzione, ecc.; L'ingegnere dello stampo si concentrerà sulla progettazione strutturale, sul calcolo della resistenza, sulla previsione della vita e sulla manutenzione dello stampo; Il personale di controllo della qualità esaminerà rigorosamente l'accuratezza dimensionale del prodotto, la qualità della superficie, gli indicatori delle prestazioni e altri aspetti in base agli standard di qualità e alle specifiche di ispezione per garantire che il piano di progettazione possa soddisfare i requisiti di qualità; Il personale di gestione della produzione prenderà in considerazione fattori come l'efficienza della produzione, il controllo dei costi e la pianificazione della produzione e ha fornito suggerimenti di ottimizzazione per rendere il piano di progettazione più in linea con la realtà della produzione; Il rappresentante del cliente esprimerà opinioni sulle funzioni, l'aspetto e l'esperienza dell'utente del prodotto dal punto di vista dell'utente per garantire che il piano di progettazione possa soddisfare le esigenze e le aspettative del cliente.

Durante il processo di revisione, il personale di tutte le parti effettuerà una revisione dettagliata dei disegni di progettazione e solleverà domande e suggerimenti da diverse angolazioni. Ad esempio, un ingegnere di processo può scoprire che la disposizione di un processo di stampaggio è irragionevole, con conseguente bassa efficienza di produzione o aumento del tasso di rottami. Al momento, è necessario discutere con il progettista per regolare la sequenza del processo di stampaggio o migliorare la struttura dello stampo; L'ingegnere dello stampo può sottolineare che una certa parte dello stampo non è abbastanza forte ed è soggetta a danni durante l'uso e la selezione del materiale o la progettazione strutturale dello stampo devono essere ottimizzate; Il personale di controllo della qualità può scoprire che un determinato requisito di tolleranza dimensionale del prodotto è troppo severo e difficile da garantire nelle condizioni di produzione esistenti. È necessario negoziare con il progettista per rilassare in modo appropriato la gamma di tolleranza garantendo al contempo che la qualità del prodotto non sia influenzata; Il rappresentante del cliente può proporre alcuni suggerimenti di modifica sulla progettazione dell'aspetto del prodotto, come colore, forma, metodo di trattamento della superficie, ecc. Il progettista apporterà regolazioni e ottimizzazioni corrispondenti al piano di progettazione in base al feedback del cliente.

Per le domande e i suggerimenti sollevati durante il processo di revisione, il team di progettazione condurrà analisi approfondite e ricerche e formulerà misure di ottimizzazione corrispondenti. Ciò può comportare modifiche parziali ai disegni di progettazione, come i parametri di regolazione come dimensioni, forma, tolleranza, ecc.; Può anche richiedere la riconcettualizzazione e l'ottimizzazione dell'intero piano di progettazione, come la modifica della forma strutturale del prodotto, la selezione dei materiali o il processo di stampaggio. Durante il processo di ottimizzazione, il team di progettazione utilizzerà appieno le funzioni del software CAD per simulare e analizzare il piano di progettazione modificato e verificarlo per garantire che il piano di progettazione ottimizzato possa soddisfare vari requisiti ed evitare problemi nel processo di produzione effettivo.

La revisione e l'ottimizzazione del design sono un processo iterativo. Il piano di progettazione non sarà finalizzato fino a quando tutte le parti non raggiungono un consenso sul piano di progettazione e credo che il piano di progettazione abbia considerato pienamente la funzione, le prestazioni, l'aspetto, il processo di produzione del prodotto, il controllo di qualità, l'efficienza della produzione e i costi e altri fattori, ed è scientifico e fattibile, gettando una solida base per la produzione successiva di produzione e stamping.

Iii. Selezione del materiale: la fonte di qualità

(I) Proprietà materiali e adattabilità

La selezione dei materiali svolge un ruolo vitale nella produzione di parti di timbratura in metallo, proprio come la pietra angolare di un grattacielo, ed è un fattore chiave per garantire la qualità e le prestazioni del prodotto. Materiali metallici comuni come piastre in acciaio a freddo, piastre in acciaio inossidabile, piastre di alluminio, ecc., Ognuno ha caratteristiche uniche, che determinano la loro adattabilità in diversi prodotti.

Le piastre in acciaio a freddo, note per la loro buona qualità della superficie e la precisione dimensionale, sono come un delicato artigiano che può creare prodotti ad alta precisione. Anche le sue proprietà meccaniche e le prestazioni del processo sono relativamente buone ed è facile eseguire stamping, flessione e altre operazioni di elaborazione, proprio come una ballerina qualificata, che mostra una postura aggraziata durante il processo di elaborazione. Tuttavia, la resistenza alla corrosione delle piastre d'acciaio laminato a freddo è relativamente debole, proprio come un fiore delicato che ha bisogno di cure extra. In alcuni prodotti che non richiedono un'elevata resistenza alla corrosione ma hanno requisiti elevati per l'accuratezza dimensionale e la qualità della superficie, come l'alloggiamento delle apparecchiature elettroniche e le piccole parti meccaniche, le piastre in acciaio a freddo sono una scelta ideale. Ad esempio, le piastre in acciaio laminato a freddo vengono spesso utilizzate nella produzione di gusci di telefonia mobile. Il processo di stampaggio viene utilizzato per modellare l'aspetto squisito, quindi il trattamento della superficie viene eseguito per fargli avere un aspetto bellissimo e alcune proprietà protettive.

Le piastre in acciaio inossidabile sono conosciute come "guardie in acciaio" nel settore dei materiali per la loro eccellente resistenza alla corrosione e alta resistenza. In un ambiente umido o di fronte all'erosione chimica, può attenersi al suo post e mantenere prestazioni stabili. La sua superficie è liscia e bella, con una buona resistenza all'ossidazione e resistenza all'usura, come un guerriero in armatura, senza paura delle sfide esterne. Le piastre in acciaio inossidabile sono ampiamente utilizzate nella lavorazione degli alimenti, nell'attrezzatura medica, nella decorazione architettonica e altri campi. Ad esempio, contenitori, tubi e altre parti nelle attrezzature di trasformazione degli alimenti richiedono una resistenza di corrosione estremamente elevata perché devono contattare vari alimenti e detergenti. Le piastre in acciaio inossidabile possono soddisfare bene questa domanda e garantire la sicurezza e l'igiene dell'attrezzatura; Nella decorazione architettonica, le piastre in acciaio inossidabile vengono spesso utilizzate per fare ringhiere, pareti per tende, ecc., Che non solo possono fornire un solido supporto strutturale, ma anche mostrare un'estetica alla moda e moderna.

Il foglio di alluminio è favorito per il suo peso leggero, una buona conducibilità elettrica e conducibilità termica. È come un messaggero leggero e svolge un ruolo importante in alcuni campi con requisiti di peso rigorosi. Ha una forte plasticità ed è facile da elaborare in varie forme. È come un artista creativo che può modellare il foglio di alluminio in varie forme squisite. Allo stesso tempo, il foglio di alluminio ha anche una buona resistenza alla corrosione. Può formare un fitto film protettivo di ossido di alluminio nell'aria per proteggere il suo interno dall'erosione. La lenzuola in alluminio può essere vista ovunque in settori come aerospaziale, prodotti elettronici e produzione automobilistica. Nel campo dell'aerospaziale, al fine di ridurre il peso degli aeromobili e migliorare le prestazioni di volo, la lastra di alluminio è ampiamente utilizzata nella produzione di ali di aeromobili, fusoliere e altre parti; Nei prodotti elettronici, la lastra di alluminio viene spesso utilizzata per produrre dissipatori di calore, utilizzando la sua buona conducibilità termica per dissipare efficacemente il calore e garantire il funzionamento stabile delle apparecchiature elettroniche.

Quando si selezionano i materiali, è necessario considerare in modo completo le esigenze specifiche del prodotto. In termini di resistenza, se il prodotto deve resistere a grandi forze esterne, come parti strutturali automobilistiche, parti di trasmissione meccanica, ecc., È necessario scegliere materiali con una resistenza più elevata, come fogli di acciaio rotti a freddo o fogli in acciaio inossidabile. Per alcuni prodotti con requisiti elevati di tenacità, come molle e connettori, la tenacità del materiale diventa un fattore chiave ed è necessario garantire che il materiale non sia facile da rompere quando è sottoposto a forza. In termini di resistenza alla corrosione, come la lavorazione degli alimenti e le attrezzature mediche sopra menzionate, i materiali con una buona resistenza alla corrosione devono essere selezionati per garantire la sicurezza e la durata del prodotto.

Oltre a queste caratteristiche di base, non possono essere ignorati fattori come i costi e la lavorabilità del materiale. Il costo è uno dei fattori importanti che devono essere considerati nella produzione aziendale. Sulla premessa di soddisfare i requisiti di prestazione del prodotto, la scelta di materiali a basso costo può ridurre i costi di produzione e migliorare la competitività delle imprese. La lavorabilità dei materiali influisce direttamente inoltre l'efficienza della produzione e la qualità del prodotto. Ad esempio, sebbene alcuni materiali abbiano prestazioni eccellenti, sono difficili da elaborare e possono richiedere una tecnologia e attrezzature di elaborazione speciali, che aumenteranno la complessità e i costi di produzione. Pertanto, quando si selezionano i materiali, è necessario valutare vari fattori e trovare il materiale che si adatta meglio ai requisiti del prodotto.

(Ii) processo di pretrattamento del materiale

Nel processo di produzione delle parti di timbratura dei metalli, il processo di pretrattamento del materiale è un collegamento indispensabile e importante, proprio come un'attenta prova prima di una prestazione meravigliosa, gettando solide basi per la successiva elaborazione e la qualità del prodotto. Il processo di pretrattamento include principalmente i processi di taglio, selezione e trattamento superficiale come pulizia, disattivazione e sabbia.

Il taglio del materiale è il processo di divisione delle materie prime in base alle dimensioni e alla forma richieste. È come un sarto preciso che taglia grandi pezzi di stoffa in dimensioni adatte. Durante il processo di taglio, è necessario selezionare un metodo di taglio adatto in base al tipo e allo spessore del materiale e ai requisiti del prodotto. I metodi di taglio comuni includono taglio della sega, taglio del plasma, taglio laser, ecc. Il taglio della sega è un metodo più comune. Taglia i materiali metallici attraverso la rotazione ad alta velocità della lama della sega. È adatto per tagliare fogli di metallo più spessi; Il taglio del plasma utilizza flusso di gas plasmatico ad alta temperatura e ad alta velocità per sciogliere e far esplodere i materiali metallici per raggiungere lo scopo del taglio. Questo metodo ha una velocità di taglio rapida e alta precisione ed è adatto per tagliare materiali metallici di varie forme; Il taglio laser utilizza travi laser ad alta energia per sciogliere e vaporizzare i materiali metallici per ottenere l'effetto di taglio. La sua precisione di taglio è estremamente elevata e può ottenere il taglio di forme complesse. Viene spesso usato per tagliare parti metalliche ad alta precisione.

Il processo di finitura è principalmente quello di ispezionare e tagliare i materiali di taglio, rimuovere bavaglio, flash e altri difetti sulla superficie dei materiali, rendere la superficie piatta e liscia e fornire una buona base per la successiva elaborazione. Questo processo è come un'attenta estetista, modificando attentamente i materiali per renderli nuovi di zecca.

Il processo di pulizia e disattivazione consiste nel rimuovere inquinanti come olio, polvere e impurità sulla superficie dei materiali per garantire la pulizia della superficie dei materiali. If these pollutants are not removed in time, they will affect the subsequent processing quality. For example, during the stamping process, oil may cause increased wear of the mold and affect the surface quality of the stamping parts; during the welding process, impurities may cause welding defects and reduce welding strength. Common cleaning methods include chemical cleaning and ultrasonic cleaning. Chemical cleaning uses chemical reagents to react with oil to dissolve or emulsify it, thereby achieving the purpose of removing oil; ultrasonic cleaning uses the cavitation effect of ultrasound to produce tiny bubbles in the liquid. La forza di impatto generata quando scoppiano le bolle possono staccare l'olio e impurità dalla superficie del materiale per ottenere l'effetto di pulizia.

Il processo di sabbiatura è quello di avere un impatto sulla superficie del materiale con particelle di sabbia ad alta velocità per rimuovere la scala di ossido, la ruggine, ecc. Sulla superficie e allo stesso tempo rendere la superficie del materiale forma un certo grado di rugosità per aumentare l'adesione superficiale. Questo processo è come un detergente diligente, che rimuove a fondo lo sporco sulla superficie del materiale e crea buone condizioni per il successivo trattamento superficiale e l'adesione del rivestimento. Ad esempio, prima del trattamento di superficie come la pittura e l'elettroplaggio, il sabbiatura può rendere il rivestimento migliore alla superficie del materiale e migliorare la durata e le prestazioni protettive del rivestimento.

The material pretreatment process is of great significance for subsequent processing and product quality. È garantita la qualità della superficie del materiale pretrattato, che può adattarsi meglio allo stampo, ridurre l'attrito e l'usura durante il processo di stampaggio e migliorare l'accuratezza dimensionale e la qualità della superficie delle parti di stampaggio. Una superficie pulita aiuta a migliorare la qualità dei processi successivi come la saldatura e la pittura, rendendo la saldatura più solida e il rivestimento più uniforme e solido, migliorando così le prestazioni complessive e la durata del prodotto. Se il processo di pretrattamento non è in atto, nel prodotto possono verificarsi vari problemi di qualità, come difetti superficiali, deviazioni dimensionali e ridotta resistenza alla corrosione, che influenzerà seriamente la qualità e la competitività del mercato del prodotto. Pertanto, nel processo di produzione delle parti di timbratura dei metalli, dobbiamo attribuire grande importanza al processo di pretrattamento del materiale, seguire rigorosamente i requisiti di processo e garantire la qualità del pretrattamento dei materiali.

IV. Mold manufacturing: key tool creation

(I) Ingenious conception of mold design

Mold design, as the core link of metal stamping production, is like a precise symphony performance. Every note is crucial, and its ingenious conception runs through the whole process. Secondo i disegni di progettazione del prodotto, i progettisti di muffe usano una profonda conoscenza professionale e una ricca esperienza pratica per iniziare questo viaggio di progettazione complesso e creativo.

Quando si progetta la struttura dello stampo, il progettista deve essere come un architetto accuratamente disposto, tenendo conto delle requisiti di forma, dimensioni e procedimenti di timbratura del prodotto. Per parti di stampaggio a forma di semplice, come guarnizioni piatte, la struttura dello stampo è relativamente diretta e i semplici stampi a processo singolo vengono generalmente utilizzati per completare la stampa. Per parti di stampaggio a forma di complessa, come coperture automobilistiche, hanno superfici curve irregolari e numerosi fori, scanalature e altre caratteristiche, che richiedono ai progettisti di progettare stampi progressivi multi-stazione complessi o stampi composti. Le stampi progressive a più stazioni possono completare più processi di stampaggio su un dado e produrre parti di stampaggio con forme complesse attraverso l'alimentazione e la timbratura continua; Le stampi composti possono completare più processi di stampaggio nella stessa stazione contemporaneamente, come blanking, punzonatura, flessione, ecc.

The shape design of the mold also requires a high degree of precision and innovation. It must fit the shape of the product perfectly, just like tailor-made clothes. Ad esempio, per una parte di stampaggio di un alloggiamento elettronico del prodotto con una forma unica, il design della forma dello stampo deve replicare accuratamente la forma del prodotto, tra cui ogni arco e ogni angolo. I progettisti useranno la tecnologia di modellazione 3D avanzata per creare un modello accurato dello stampo nel computer e ottimizzare la forma dello stampo attraverso l'analisi della simulazione per garantire che durante il processo di stampaggio possa fluire uniformemente, riempire la cavità dello stampo e formare una forma del prodotto che soddisfa i requisiti.

La determinazione accurata delle dimensioni è la chiave per il design dello stampo. Any slight dimensional deviation may lead to quality problems of stamping parts, such as dimensional tolerance and poor assembly. I progettisti calcoleranno accuratamente le dimensioni dello stampo in base ai requisiti di dimensione del prodotto, combinati con le caratteristiche di deformazione del materiale e le caratteristiche del processo di stampaggio. For example, when designing a mold for stamping precision gears, the gear tooth profile size accuracy requirements are extremely high. I progettisti devono tenere conto della deformazione elastica e della deformazione plastica del materiale durante il processo di stampaggio, nonché l'usura dello stampo e altri fattori e determinare accuratamente le dimensioni del profilo del dente dello stampo per garantire che l'ingranaggio timbrato soddisfi i requisiti di progettazione.

During the design process, material deformation and stress distribution are factors that designers must focus on. I materiali subiranno deformazioni complesse durante il processo di stampaggio, come allungamento, compressione, flessione, ecc. Diversi metodi di deformazione produrranno diverse distribuzioni di stress. Se il design dello stampo è irragionevole, può causare una deformazione del materiale irregolare, rughe, cracking e altri difetti e una concentrazione di stress eccessiva influenzerà anche la durata di servizio dello stampo. Per affrontare questi problemi, i progettisti utilizzeranno la conoscenza della meccanica dei materiali e della meccanica di plasticità per simulare e analizzare il processo di stampaggio. Attraverso la simulazione, possiamo comprendere in modo intuitivo il processo di deformazione e la distribuzione dello stress del materiale, in modo da ottimizzare la struttura e la forma dello stampo, come il raggio del filetto dello stampo ragionevolmente il raggio del filetto dello stampo, il divario convesso e concavo dello stampo e altri parametri, in modo che la deformazione del materiale sia più uniforme, la concentrazione di stress viene ridotta e la qualità delle parti di timbratura e la vita dello stampo migliorano.

La progettazione dello stampo deve anche considerare l'efficienza della produzione e i fattori di costo. On the premise of ensuring product quality, designers will strive to design efficient and low-cost molds. Ad esempio, ottimizzando la struttura dello stampo, riducendo le difficoltà di produzione e il tempo di elaborazione dello stampo e migliorando l'efficienza della produzione; reasonably selecting mold materials, while meeting the mold performance requirements, reducing material costs. Allo stesso tempo, i progettisti prendono in considerazione anche la comodità della manutenzione e della manutenzione dello stampo, in modo che lo stampo possa mantenere buone prestazioni durante l'uso a lungo termine e ridurre i costi di manutenzione.

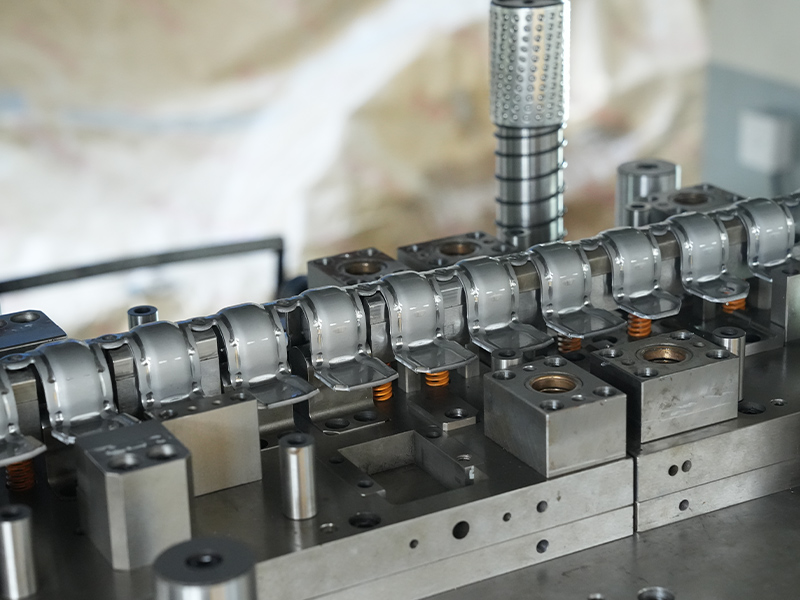

(Ii) Applicazione della tecnologia di produzione avanzata

Nel campo della produzione di stampi, l'applicazione della tecnologia di produzione avanzata è come una coppia di potenti ali per la produzione di stampi, consentendole di ottenere eccellenti standard di alta precisione e elevata durata. Advanced technologies such as CNC machining and EDM have become an indispensable key means of modern mold manufacturing.

La lavorazione CNC (controllo numerico del computer) svolge un ruolo fondamentale nella produzione di muffe con il suo alto grado di automazione e precisione. Controlla il movimento delle macchine utensili attraverso programmi per computer per ottenere una lavorazione precisa delle parti dello stampo. Durante il processo di lavorazione, le macchine utensili a CNC possono controllare accuratamente il percorso e il taglio dei parametri dello strumento in base al programma pre-programmato, ottenendo così la lavorazione di forme complesse e dimensioni ad alta precisione delle parti dello stampo. Ad esempio, durante la lavorazione della cavità e del nucleo dello stampo, la lavorazione a CNC può controllare la rugosità superficiale delle parti dello stampo a un livello estremamente basso attraverso la fresatura ad alta velocità, la noiosa precisione e altri processi e l'accuratezza dimensionale raggiunge il livello di micron. Rispetto ai tradizionali metodi di lavorazione, la lavorazione a CNC presenta i vantaggi dell'elevata efficienza di lavorazione, della precisione stabile e una buona ripetibilità, che possono accorciare notevolmente il ciclo di produzione dello stampo e migliorare la qualità dello stampo.

La lavorazione dell'elettro-spedizione, come metodo di lavorazione non tradizionale, ha vantaggi unici nella produzione di stampi. Utilizza la temperatura alta generata dalla scarica per corrodere e rimuovere i materiali metallici, raggiungendo così la lavorazione delle parti dello stampo. Questo metodo di lavorazione è particolarmente adatto per le parti dello stampo di lavorazione con alta durezza e forme complesse, come stampi con fori fini, scanalature strette, contorni di forma speciale e altre caratteristiche. Quando si lavora sulla struttura fine degli stampi di precisione, EDM può ottenere una lavorazione precisa di dimensioni minuscole controllando con precisione i parametri di scarico e la sua accuratezza di lavorazione può raggiungere il livello del sottomicro. L'EDM può anche elaborare alcuni materiali che sono difficili da elaborare con metodi di lavorazione tradizionali, come carburo cementato, acciaio temprato, ecc., Fornire più opzioni di materiale per la produzione di muffe.

Quando si utilizzano questi processi di produzione avanzati, gli operatori devono avere competenze professionali e una ricca esperienza. Dovrebbero avere familiarità con le prestazioni e i metodi di funzionamento di varie apparecchiature di elaborazione ed essere in grado di selezionare ragionevolmente processi e parametri di elaborazione in base alle caratteristiche e ai requisiti delle parti dello stampo. Quando si eseguono la lavorazione del CNC, gli operatori devono compilare accuratamente i programmi di lavorazione, tenendo conto di fattori come la selezione degli strumenti, la velocità di taglio, la velocità di alimentazione, ecc. Per garantire la qualità della lavorazione e l'efficienza. Quando si eseguono EDM, gli operatori devono essere competenti nella regolazione dei parametri di scarico, come corrente di scarica, tempo di scarica, intervallo di impulsi, ecc., Per controllare l'accuratezza della lavorazione e la qualità della superficie. Allo stesso tempo, gli operatori devono anche avere un buon senso di qualità e responsabilità, operare rigorosamente secondo i requisiti di processo e garantire che ogni parte dello stampo soddisfi gli standard di qualità.

L'uso di processi di produzione avanzati richiede anche il supporto di apparecchiature avanzate e un sistema di gestione del suono. Le imprese devono investire un sacco di soldi per introdurre centri di lavorazione CNC avanzati, macchine EDM e altre attrezzature e mantenere e servire regolarmente le attrezzature per garantire l'accuratezza e le prestazioni delle attrezzature. Le aziende devono anche stabilire un sistema di gestione della qualità completo per monitorare l'intero processo di produzione dello stampo, dall'ispezione delle materie prime all'ispezione di qualità del processo di elaborazione e quindi all'accettazione del prodotto finito. Ogni collegamento è rigorosamente controllato per garantire la qualità stabile e affidabile dello stampo.

(Iii) Punti chiave del controllo della qualità della muffa

Il controllo della qualità dello stampo è la chiave per garantire la produzione regolare di parti di timbratura in metallo e la stabilità della qualità del prodotto. È come impostare un solido checkpoint nella catena di produzione e ogni collegamento non può essere perso. Nel processo di produzione dello stampo, vengono eseguiti rigorosi collegamenti di ispezione della qualità in tutto, dalla fase di progettazione dello stampo all'accettazione finale dopo il completamento della lavorazione. Ogni passaggio ha misure di ispezione di qualità corrispondenti per garantire che la qualità dello stampo soddisfi standard elevati.

Il rilevamento dell'accuratezza dimensionale è uno dei collegamenti importanti nel rilevamento della qualità dello stampo. L'accuratezza dimensionale dello stampo influisce direttamente sull'accuratezza dimensionale e sulle prestazioni del montaggio delle parti di stampaggio. Durante il processo di elaborazione dello stampo, vengono utilizzate varie apparecchiature di misurazione ad alta precisione, come macchine di misurazione a tre coordinate e interferometri laser per misurare accuratamente le dimensioni chiave dello stampo. La macchina di misurazione a tre coordinate può calcolare accuratamente la deviazione dimensionale dello stampo misurando le coordinate di più punti sulla superficie dello stampo e la sua precisione di misurazione può raggiungere il livello del micron. Quando si rileva la dimensione della cavità dello stampo, la macchina di misurazione a tre coordinate può misurare rapidamente e accuratamente la lunghezza, la larghezza, la profondità e altre dimensioni della cavità e confrontarle con i disegni di progettazione per determinare se le dimensioni soddisfano i requisiti. Per alcune parti dello stampo con forme complesse, vengono utilizzati anche metodi di misurazione non contatto come la misurazione ottica e la scansione laser per ottenere informazioni dimensionali più complete e accurate.

Neanche il rilevamento della rugosità superficiale deve essere ignorato. La rugosità superficiale dello stampo influenzerà la qualità della superficie e le prestazioni di demolizione delle parti di stampaggio. Se la superficie dello stampo è ruvida, le parti di stampaggio sono soggette a difetti come deformazione e graffi durante la demolding e anche l'attrito tra lo stampo e le parti di stampaggio aumentano, influenzando l'accuratezza dimensionale e l'efficienza di produzione delle parti di stampaggio. Quando si rileva la rugosità superficiale dello stampo, viene generalmente utilizzato uno strumento di misurazione della rugosità superficiale per misurare l'irrenezza microscopica della superficie dello stampo attraverso uno stilo o un metodo di misurazione ottica. Secondo i requisiti di utilizzo e gli standard del settore dello stampo, viene determinata la gamma consentita della rugosità della superficie dello stampo. Per le superfici dello stampo che non soddisfano i requisiti, verranno eseguiti la lucidatura, la macinatura e altri trattamenti corrispondenti per ridurre la rugosità superficiale e migliorare la qualità superficiale dello stampo.

Oltre all'accuratezza dimensionale e al rilevamento della rugosità superficiale, il rilevamento della durezza dello stampo è anche una parte importante del controllo di qualità. La durezza dello stampo è direttamente correlata alla sua resistenza all'usura e alla vita di servizio. Durante il processo di produzione dello stampo, le parti chiave dello stampo, come gli stampi, i nuclei convessi e concavi, saranno testate per la durezza. I metodi di test di durezza comunemente usati includono il test di durezza Rockwell, il test di durezza Brinell, il test di durezza dei Vickers, ecc. Attraverso il test di durezza, si può giudicare se il trattamento termico del materiale dello stampo è corretto e se viene raggiunto il valore di durezza richiesto dal design. Se la durezza dello stampo è insufficiente, l'usura e la deformazione sono inclini a verificarsi durante il processo di stampaggio, che influenzano la durata della durata dello stampo e la qualità delle parti di stampaggio; Se la durezza della muffa è troppo alta, aumenterà la fragilità dello stampo e causerà facilmente difetti come il cracking. Pertanto, il ragionevole controllo della durezza dello stampo è uno dei fattori importanti per garantire la qualità dello stampo.

Durante il processo di produzione dello stampo, verranno anche eseguite altre ispezioni di qualità, come l'ispezione dell'integrità strutturale dello stampo, l'ispezione delle prestazioni del materiale, l'ispezione dell'accuratezza dell'assemblaggio, ecc. Il test di integrità strutturale dello stampo controlla principalmente se tutte le parti dello stampo sono complete e se ci sono difetti come crepe, fori di sabbia e pori; Il test delle prestazioni del materiale è testare la composizione chimica e le proprietà meccaniche del materiale dello stampo per garantire che il materiale soddisfi i requisiti di progettazione; Il test di accuratezza dell'assemblaggio consiste nel verificare l'accuratezza corrispondente tra le varie parti dello stampo dopo che lo stampo è stato assemblato, come il divario tra gli stampi maschi e femmine, l'accuratezza corrispondente dei perni guida e delle maniche guida, ecc., Per garantire che lo stampo possa funzionare normalmente durante l'uso.

Al fine di garantire la qualità dello stampo, è anche necessario stabilire un sistema di gestione della qualità completo e un sistema di tracciabilità. La società formulerà standard di qualità rigorosi e specifiche di ispezione per chiarire i requisiti e i metodi di ciascun collegamento di ispezione di qualità. Allo stesso tempo, il processo di produzione di ogni stampo verrà registrato in dettaglio, comprese le informazioni di approvvigionamento delle materie prime, i parametri di elaborazione, i dati di ispezione della qualità, ecc., In modo che quando si verificano problemi di qualità, è possibile eseguire rapidamente la causa del problema e le corrispondenti misure di miglioramento. Attraverso un rigoroso controllo di qualità e un perfetto sistema di gestione, la qualità dello stampo può essere effettivamente migliorata, fornendo garanzie affidabili per la produzione di parti di timbratura in metallo.

V. Stamping: trasformazione del core

(I) Tipi e caratteristiche dell'attrezzatura da punzonatura

Nel processo di produzione delle parti di timbratura in metallo, l'attrezzatura da punzonatura è uno strumento chiave per la deformazione del materiale, proprio come una lama affilata sul campo di battaglia. Le sue prestazioni e le sue caratteristiche influenzano direttamente la qualità e l'efficienza della timbratura. Punteggi meccanici e punzonatura idraulica sono due tipi comuni di macchine da punzonatura, ognuna con il proprio principio di lavoro unico, scenari, vantaggi e svantaggi applicabili.

Il principio di lavoro della machine di punzonatura meccanica si basa sul disegno ingegnoso del meccanismo dell'asta di connessione. Come un ballerino preciso, spinge la manovella a ruotare attraverso cinture e ingranaggi sotto l'unità del motore, quindi il meccanismo dell'asta di connessione della manovella converte il movimento rotazionale nel movimento lineare alternativo del cursore, realizzando così la timbratura dei materiali metallici. Quando si stampando una piccola parte di metallo, il motore spinge il volano a ruotare ad alta velocità per accumulare energia. Quando la frizione è impegnata, l'energia cinetica del volano viene trasmessa alla manovella, facendo muovere rapidamente il cursore verso il basso, esercitando un'enorme forza di impatto sul materiale metallico posizionato sullo stampo, facendolo sottoporre all'istante di deformazione plastica, completando il processo di stampaggio. Questo tipo di pugno ha caratteristiche distinte. La sua velocità di punzonatura è veloce e può raggiungere una frequenza di punzonatura di dozzine o anche centinaia di volte al minuto. È veloce come un fulmine e può soddisfare le esigenze della produzione di massa. Quando si producono piccoli accessori hardware, i pugni meccanici possono pugni ad alta velocità e continuamente, migliorando notevolmente l'efficienza della produzione. La sua struttura è relativamente semplice, facile da mantenere e mantenere e riduce i costi di manutenzione e i tempi di inattività dell'attrezzatura. I pugni meccanici hanno anche alcune limitazioni. La sua forza di impatto è relativamente fissa ed è difficile regolarla con precisione in base a diversi materiali e processi di stampaggio. Come un uomo forte che manca di flessibilità, potrebbe non essere in grado di far fronte a complesse esigenze di stampaggio. Inoltre, la sua corsa di stampaggio è generalmente fissa. Quando si elaborano pezzi di lavoro di diverse altezze, potrebbe essere necessario sostituire lo stampo o apportare regolazioni complesse.

I pugni idraulici usano la potente forza del sistema idraulico per spingere il cursore per muoversi, proprio come un gigante con energia infinita. Converte l'energia idraulica in energia meccanica attraverso il cilindro idraulico per ottenere la timbratura dei materiali metallici. Quando la pompa idraulica eroga olio ad alta pressione al cilindro, il pistone nel cilindro spinge il cursore a muoversi su e giù senza intoppi sotto l'azione della pressione dell'olio, esercitando una pressione uniforme sul materiale metallico. Durante l'elaborazione di grandi coperture automobilistiche, le macchine per punzonatura idraulica possono fornire una pressione enorme e stabile per deformare uniformemente i fogli metallici e garantire la forma e l'accuratezza dimensionale delle coperture. I vantaggi delle macchini idraulici sono significativi. Sono potenti e possono generare grandi forze di lavoro e potere di lavoro. Possono facilmente far fronte a punzonatura, taglio, formazione e altre operazioni di elaborazione di metalli spessi. Sono ideali per l'elaborazione di parti metalliche a parete grandi e spesse. Il processo di elaborazione è stabile. Il sistema idraulico può garantire il movimento regolare del cursore e non è facile scuotere e vibrare, garantendo così la coerenza e l'accuratezza della lavorazione. È come un maestro calmo che può completare con precisione ogni timbratura. La velocità della macchina da punzonatura idraulica è regolabile e può essere regolata in modo flessibile in base a diversi materiali del pezzo, metodi di elaborazione e dimensioni di timbratura per ottenere il miglior effetto di elaborazione. Ha una forte adattabilità e può soddisfare i requisiti di vari processi di stampaggio complessi. Tuttavia, la macchinamento idraulico non è perfetta. La sua precisione è relativamente bassa e potrebbe non soddisfare i requisiti per alcune parti di stampaggio di precisione che richiedono una precisione dimensionale estremamente elevata. Inoltre, il consumo di energia è elevato. Il sistema idraulico consuma molta energia durante il processo di lavoro, il che aumenta i costi di produzione. Anche il suo costo di manutenzione è relativamente elevato. L'olio idraulico nel sistema idraulico deve essere sostituito e ispezionato regolarmente e anche i componenti idraulici devono essere regolarmente riparati e sostituiti. Anche i requisiti tecnici per gli operatori sono elevati e devono avere determinate conoscenze idrauliche e capacità operative.

Quando si sceglie una machine per punzonatura, è necessario considerare molti fattori in modo completo. La forma e le dimensioni del prodotto sono una delle considerazioni importanti. Per le parti di stampaggio con forme semplici e piccole dimensioni, come piccole guarnizioni e rivetti, la capacità di stampaggio ad alta velocità e la struttura relativamente semplice del punch meccanico possono soddisfare le esigenze di produzione e il costo è basso; Mentre per stampare parti con forme complesse e grandi dimensioni, come coperture per il corpo automobilistico e grandi parti strutturali meccaniche, la potente potenza e la pressione stabile del punzone idraulico sono più adatte, il che può garantire la qualità e la precisione delle parti di stampaggio. La natura del materiale non dovrebbe essere ignorata. Per i materiali con bassa durezza e una facile deformazione, come piastre di alluminio e piastre di rame, è possibile applicare sia punzoni meccanici che punzoni idraulici; Ma per i materiali con alta durezza e alta resistenza, come l'acciaio in lega ad alta resistenza, la potente potenza del pugno idraulico può garantire meglio il progresso regolare del processo di stampaggio. Il lotto di produzione è anche un fattore chiave nella selezione dell'attrezzatura da punzonatura. Nella produzione su larga scala, la capacità di punzonatura ad alta velocità delle battute meccaniche può migliorare l'efficienza della produzione e ridurre il costo unitario; Nella produzione su piccola scala, la flessibilità e l'adattabilità delle battute idrauliche sono più importanti e possono essere regolate in base ai diversi requisiti del prodotto per evitare l'iodizione e gli sprechi di attrezzature. Le imprese devono anche considerare i costi di acquisto, i costi di funzionamento, i costi di manutenzione e altri fattori di attrezzatura da punzonatura in base al proprio budget e ai requisiti di controllo dei costi e scelgono le apparecchiature di punzonatura che si adatta meglio a loro.

(Ii) Fine Funzionamento del processo di stampa

Il processo di stampaggio è un processo fine e rigoroso. Ogni passaggio è come un marcia in uno strumento di precisione, lavorando a stretto contatto per promuovere il materiale metallico per completare la splendida trasformazione dalla forma originale alle parti di stampaggio di precisione. Quando il materiale metallico pre-trattato viene accuratamente posizionato sulla macchina da punzonatura, inizia ufficialmente un viaggio di trasformazione in metallo. È come una danza accuratamente coreografata e ogni movimento è stato accuratamente considerato e praticato ripetutamente.

L'installazione e il debug dello stampo è un collegamento chiave nel processo di stampaggio. Lo stampo è come le scarpe da ballo in questa danza. Deve adattarsi perfettamente al ballerino per ballare magnificamente. L'operatore installerà accuratamente lo stampo accuratamente fabbricato sulla pressione di punzonatura in base ai requisiti di progettazione del prodotto. Durante il processo di installazione, utilizzeranno strumenti e attrezzature professionali per garantire che lo stampo sia posizionato accuratamente e fisso saldamente. Dopo il completamento dell'installazione, entrerà nella fase di debug intense. L'operatore controllerà attentamente i vari componenti dello stampo, come il pugno, il dado, il dispositivo di scarico, ecc., Per assicurarsi che siano in buone condizioni di lavoro. Eseguiranno anche il debug a senza carico, lascerà il minimo di Punch Press più volte, osserveranno se l'apertura e la chiusura dello stampo è liscia, se l'adattamento tra i componenti è stretto e se c'è un suono o una vibrazione anormali. Solo quando lo stampo viene eseguito il debug allo stato migliore, il successivo processo di stampaggio può essere eseguito senza intoppi.

L'impostazione dei parametri di timbratura è un altro passo importante che non può essere ignorato. È come stabilire regole per un gioco. L'impostazione ragionevole dei parametri influisce direttamente sul risultato del gioco. I parametri di timbratura includono la velocità di stampaggio, la pressione, la corsa, ecc. L'impostazione di questi parametri deve essere considerata in modo completo in base a fattori come la forma, le dimensioni, le proprietà del materiale e la struttura dello stampo. Per materiali metallici più spessi e più duri, è necessario impostare una pressione di timbratura più elevata e una velocità di stampaggio più lenta per garantire che il materiale possa essere completamente deformato evitando danni allo stampo e alle attrezzature; Per i materiali più sottili e più morbidi, è necessario ridurre in modo appropriato la pressione di timbratura e aumentare la velocità di stampaggio per evitare un'eccessiva deformazione o rottura del materiale. Anche l'impostazione della corsa di timbratura è cruciale. Deve essere determinato in base all'altezza del prodotto e alla struttura dello stampo per garantire che il dispositivo di scorrimento della punzonatura possa completare l'azione di stampaggio nella posizione appropriata. L'ictus non dovrebbe essere troppo grande per danneggiare lo stampo, né dovrebbe essere troppo piccolo per evitare che il prodotto venga formata.

Quando tutto è pronto, inizia ufficialmente il processo di stampaggio. Spinto dal motore, il cursore della pressa punzone si sposta verso il basso e con forza come un atleta ben addestrato, spingendo lo stampo per esercitare un'enorme pressione sul materiale metallico. In questo momento, il materiale metallico subisce una deformazione plastica sotto l'azione dello stampo e inizia a cambiare gradualmente la sua forma, avvicinandosi alla forma progettata del prodotto. In questo processo, la struttura atomica all'interno del materiale metallico viene riorganizzata, proprio come un gruppo di soldati disposti ordinati, che regolano le loro posizioni sotto l'azione di forti forze esterne per adattarsi ai nuovi requisiti di forma. Anche l'attrito tra il materiale metallico e lo stampo svolge un ruolo importante in questo processo. Non solo influenza il flusso e la deformazione del materiale, ma genera anche una certa quantità di calore. Questo calore deve essere dissipato in tempo per garantire la qualità del processo di stampaggio e la vita dello stampo.

Durante il processo di stampaggio, l'operatore deve mantenere sempre un alto grado di concentrazione e prestare molta attenzione allo stato operativo della Punch Press e alla qualità delle parti timbrate. Osserzzeranno il suono in esecuzione, la vibrazione della pressa punzonatura e l'aspetto delle parti timbrate per scoprire e risolvere prontamente possibili problemi. Se il suono della pressa punzonatura risulta anormale, può darsi che lo stampo sia allentato o danneggiato ed è necessario fermare immediatamente la macchina per l'ispezione e la riparazione; Se si trovano crepe, rughe e altri difetti sulla superficie delle parti timbrate, può darsi che i parametri di timbratura siano impostati in modo irragionevole o che la superficie dello stampo non sia liscia e i parametri devono essere regolati nel tempo o che lo stampo deve essere lucidato. Gli operatori campioneranno inoltre regolarmente e ispezionate le parti timbrate, utilizzando strumenti di misurazione professionale come pinze, micrometri, proiettori, ecc. Per rilevare l'accuratezza dimensionale e l'accuratezza della forma delle parti timbrate per garantire che la qualità delle parti timbrate soddisfi i requisiti di progettazione.

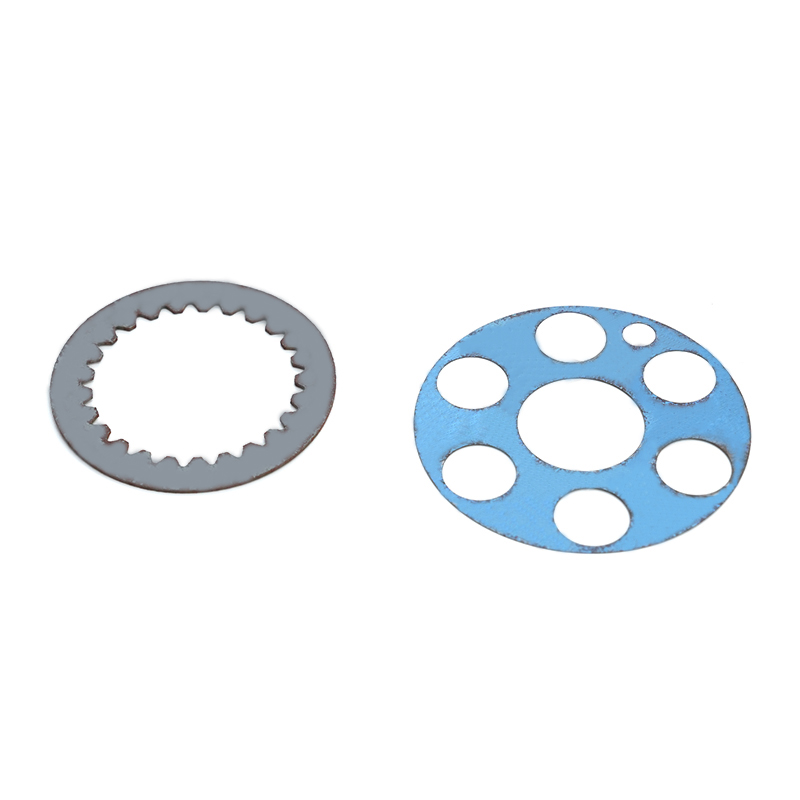

(Iii) Spiegazione dettagliata dei processi di stampaggio comuni

1. Processo di separazione

Il processo di separazione svolge un ruolo vitale nella produzione di parti di timbratura in metallo. È come un abile incisore. Attraverso processi specifici come il blanking, i punzoni e il taglio, la lamiera di metallo è divisa in base ai requisiti di progettazione precisi, dandogli una forma e una forma preliminari, gettando solide basi per la successiva elaborazione.

Il processo di blanking è il processo di separazione accuratamente il vuoto della forma richiesta dalla scheda metallica. Il suo principio si basa sul disegno ingegnoso dello stampo e sulla forte pressione del pugno. Nel funzionamento reale, lo stampo superiore e lo stampo inferiore sono strettamente abbinati, come gli ingranaggi di meshing. Quando lo scivolo punch spinge lo stampo superiore per spostarsi rapidamente verso il basso, il tagliente dello stampo esercita un'enorme forza di taglio sulla teglia, causando la rottura del foglio lungo la linea di contorno predeterminata, separando così il vuoto che soddisfa i requisiti. Quando si produce l'involucro metallico delle apparecchiature elettroniche, il processo di blanking può tagliare la forma approssimativa dell'involucro dalla scheda metallica, fornendo una base per la formazione e la lavorazione successive. Il ruolo del processo di blanking nella produzione di prodotti non può essere sottovalutato. Determina direttamente la forma di base e l'accuratezza dimensionale del prodotto ed è uno dei collegamenti chiave per garantire la qualità del prodotto.

Il processo di punzonatura è quello di puntare fori di varie forme e dimensioni sul bianco esistente. Questo processo è ampiamente utilizzato in molti prodotti. Nella fabbricazione del blocco cilindro di un motore automobilistico, un gran numero di fori di montaggio e fori di canali a olio è necessario perforare attraverso il processo di punzonatura per soddisfare le esigenze di montaggio e di lavoro del motore. Il suo metodo di funzionamento dipende anche dalla sinergia dello stampo e dalla pressione punch. Il pugno e il dado dello stampo collaborano tra loro. Sotto la pressione della pressione di punzone, il punzone preme la foglio di metallo nel foro, causando la separazione parzialmente del foglio, formando così il foro richiesto. I requisiti di precisione del processo di punzonatura sono estremamente elevati. La posizione, le dimensioni e la forma del foro devono soddisfare rigorosamente gli standard di progettazione, altrimenti influenzerà le prestazioni e l'assemblaggio del prodotto.

Il processo di taglio è il funzionamento del taglio della lamiera metallica o vuoto in base a una certa lunghezza o forma. Ha un ruolo importante nel processo di produzione. Quando si producono tubi in metallo, è necessario tagliare il tubo lungo in tubi corti di una lunghezza specificata attraverso il processo di taglio per soddisfare diversi requisiti di utilizzo. Il processo di taglio di solito utilizza una matrice di taglio per tagliare il materiale metallico usando la forza di taglio del pugno. Durante l'operazione, è necessario controllare le dimensioni e la direzione della forza di taglio per garantire la planarità e la verticalità della superficie tagliata.

2. Processo di formazione

Il processo di formazione è un collegamento chiave nell'elaborazione della timbratura del metallo. È come un mago magico. Attraverso la flessione, il disegno, il rigonfiamento e altri processi, il materiale metallico subisce una deformazione plastica senza rompersi, rendendo così i pezzi di varie forme e dimensioni, dando al materiale metallico una nuova forma e funzione.

Il processo di flessione è il processo di flessione di fogli di metallo, profili o tubi nell'angolo o nella forma richiesto. Il principio è quello di usare un dado per applicare la forza esterna al materiale metallico per far sì che deformi in modo plastico. Durante il processo di flessione, lo strato esterno del materiale metallico viene allungato dalla sollecitazione di trazione, lo strato interno viene accorciato dalla sollecitazione di compressione e la lunghezza dello strato intermedio rimane invariata. Al fine di garantire la qualità della flessione, è necessario controllare ragionevolmente parametri come il raggio di flessione, l'angolo di flessione e la forza di flessione. Quando si produce il telaio della porta del corpo dell'auto, la lamiera di metallo viene piegata in una forma specifica attraverso il processo di flessione per soddisfare i requisiti strutturali del corpo dell'auto. Un raggio di flessione troppo piccolo può causare la rottura dello strato esterno del materiale metallico, mentre un raggio di flessione troppo grande influenzerà l'accuratezza dimensionale e la qualità dell'aspetto del prodotto.

Il processo di disegno è un processo di stampaggio a freddo che utilizza un dado per disegnare uno spazio vuoto piatto o uno spazio vuoto semifinito in una parte cave aperta. È ampiamente usato nella vita quotidiana. Ad esempio, la produzione di parti automobilistiche, componenti elettronici, lavandini a smalto, vasi di alluminio e altri prodotti non può essere separata dal processo di disegno. Durante il processo di disegno, il supporto vuoto preme prima il bianco piatto e il punch si sposta verso il basso, costringendo il materiale sotto il supporto vuoto (parte della flangia) a sottoporsi a deformazione plastica e scorre nello spazio tra il pugno e la matrice per formare la parete laterale del cilindro. Durante il processo di disegno, la deformazione del materiale si verifica principalmente nella parte della flangia. Il materiale della flangia subisce una deformazione plastica sotto l'azione dello stress di trazione radiale e dello stress di compressione tangenziale, e la flangia continua a ridursi e trasformarsi nella parete del cilindro. Al fine di prevenire difetti come rughe e crack durante il processo di disegno, è necessario controllare ragionevolmente parametri come il coefficiente di disegno, la forza del supporto vuoto e il divario. Aumentare la forza di blanking può effettivamente prevenire rughe, ma l'eccessiva forza di blanking può causare cracking; Un coefficiente di disegno ragionevole può garantire che il materiale possa ottenere un ampio grado di deformazione senza rompere.

Il processo di rigonfiamento è un metodo di formazione di stampaggio che espande il diametro delle parti cave o degli spazi tubolari sotto l'azione della pressione interna. Il principio è quello di utilizzare stampi liquidi, gas o meccanici come terreni di trasmissione della forza per applicare uniformemente la pressione sulla parete interna del materiale metallico, in modo che il materiale subisca una deformazione plastica sotto l'azione dello stress di trazione circonferenziale, raggiungendo così il rigonfiamento. Quando si produce il tubo di aspirazione di un motore automobilistico, il processo di rigonfiamento può espandere il diametro locale del tubo per soddisfare le esigenze di assunzione del motore. Il processo di rigonfiamento può migliorare efficacemente la resistenza e la rigidità del prodotto e può anche produrre alcune parti con forme complesse che sono difficili da elaborare con altri metodi. Durante il processo di rigonfiamento, le dimensioni della pressione interna e la velocità di carico devono essere controllate con precisione per garantire una deformazione uniforme del materiale ed evitare problemi come la rottura o la deformazione irregolare.

Vi. Soluzione successiva: qualità perfetta

(I) deburtring e pulizia

Dopo che le parti di timbrazione in metallo sono state stampate, le bara e lo sporco appaiono spesso sulla loro superficie. Sebbene questi difetti siano piccoli, possono avere un impatto sulla qualità e sulle prestazioni del prodotto che non possono essere ignorate. La generazione di bara è dovuta principalmente alla deformazione plastica del materiale durante il processo di stampaggio e allo stato di bordo della matrice. Quando il divario di blanking è troppo grande, troppo piccolo o irregolare, il materiale non può essere rotto uniformemente durante il processo di blanking e si formeranno bara irregolari sul bordo di blanking; Il bordo contundente della parte di lavoro della matrice causerà anche il taglio in modo pulito del materiale durante il blanking, generando così BURR. La fonte di sporcizia è relativamente ampia, che possono essere impurità trasportate dalle stesse materie prime o sostanze residue come lubrificanti e refrigeranti utilizzati nel processo di stampaggio o polvere e olio contaminati durante la lavorazione, il trasporto e lo stoccaggio.

Il deboring è essenziale per garantire la qualità della superficie e l'accuratezza dimensionale delle parti. La presenza di bara non solo influenzerà l'aspetto di parti di timbratura, rendendo le loro superfici ruvide e irregolari, riducendo l'estetica del prodotto, ma può anche causare ostacoli nel successivo processo di assemblaggio, influenzando l'accuratezza corrispondente tra le parti, rendendo difficile o addirittura impossibile. BURRS può anche graffiare la pelle degli operatori, ponendo determinati pericoli per la sicurezza. Al fine di rimuovere BURR, le fabbriche di solito usano una varietà di metodi, ognuno dei quali ha i suoi scenari di applicazione unici, vantaggi e svantaggi.

Il deburdo manuale è un metodo più tradizionale e comune. Utilizza principalmente strumenti semplici come file, carta vetrata e teste di macinazione per i lavoratori per macinare e tagliare manualmente le parti di stampaggio. Il vantaggio di questo metodo è che è altamente flessibile e può gestire parti di timbratura di varie forme e complessità. Per alcune parti e aree delicate che sono difficili da gestire meccanicamente, i debuster manuali possono giocare un vantaggio unico. Quando si tratta di alcune parti di stampaggio con superfici complesse e piccoli buchi, i lavoratori possono fare affidamento su una ricca esperienza e un'operazione meticolosa per rimuovere accuratamente BURR e garantire la qualità del prodotto. Il deburing manuale ha anche evidenti svantaggi. La sua efficienza è relativamente bassa, richiede molti costi di manodopera e tempo e richiede un alto livello di competenze tecniche per i lavoratori. Diverse operazioni dei lavoratori possono comportare diversi effetti di debutto.

Die Deburning usa un dado preparato per rimuovere Burrs con una punzonatura. Quando si fa abolire un dado, devi prima fare un dado speciale in base alla forma e alle dimensioni della parte timbrata, tra cui una matrice ruvida e una matrice fine, e talvolta potresti anche aver bisogno di fare un dado che modella. Posizionare la parte timbrata nella matrice e utilizzare la pressione della punzonatura per preparare il rivestimento e rimuovere la parte di bara della parte timbrata. Questo metodo è adatto a prodotti con semplici superfici di separazione e può migliorare l'efficienza e l'effetto del debursso in una certa misura. Rispetto al deburdo manuale, la sua accuratezza e coerenza di debuster sono migliori. Il debuster del dado richiede una certa quantità di costi di produzione del dado e il ciclo di progettazione e produzione dello stampo è lungo. Per la produzione di piccoli batch o aggiornamenti rapidi sui prodotti, il costo è relativamente alto.

Il deburing di macinazione è un metodo attualmente utilizzato dalle imprese. Include principalmente vibrazioni, sabbiatura, rulli e altri metodi. Le vibrazioni di macinazione è quella di mettere le parti di stampaggio e il terreno di macinazione (come le pietre di macinazione, il liquido di macinazione, ecc.) In una smerigliatrice per vibrazioni. Attraverso la vibrazione della smerigliatrice di vibrazione, il terreno di macinazione e la superficie delle parti di timbratura si sfregano l'uno contro l'altro, rimuovendo così le bara. Questo metodo è adatto a piccoli prodotti con grandi lotti. Può sbarcare un gran numero di parti di stampaggio in breve tempo e ha un'alta efficienza. Il deburting di sabbia utilizza l'aria compressa per spruzzare gli abrasivi (come sabbia di quarzo, corindone, ecc.) Ad alta velocità sulla superficie delle parti di timbratura. I BURR vengono rimossi attraverso l'impatto e il taglio dell'azione degli abrasivi sui BURRS. Il deburdo di sabbiatura non può solo rimuovere le bara, ma anche far sì che la superficie delle parti di stampaggio ottenga un certo grado di pulizia e rugosità, aumentare l'adesione della superficie e viene spesso utilizzato per prodotti con elevati requisiti per la qualità della superficie e l'adesione. Il deburdo di macinazione del tamburo è quello di mettere le parti di stampaggio e i media di macinazione nel tamburo. Attraverso la rotazione del tamburo, le parti di stampaggio e i media di macinazione si scontrano e si sfregano nel tamburo per raggiungere lo scopo di rimuovere le bara. Ci sono anche alcune carenze nella macinatura e nel deburding. A volte, le bara potrebbero non essere completamente rimosse. Per alcune bara con forme complesse o parti nascoste, potrebbero non essere completamente rimossi. È necessario gestire manualmente le BURR residue o utilizzare altri metodi per deburr.

La pulizia è anche una parte importante per garantire la qualità del prodotto. La presenza di sporco influenzerà le prestazioni superficiali delle parti di stampaggio. Ad esempio, quando il rivestimento della superficie, dell'olio e delle impurità causano la diminuzione dell'adesione del rivestimento ed è facile cadere e vescere, il che ridurrà le prestazioni protettive e l'estetica del prodotto; Durante la saldatura, lo sporco può causare difetti di saldatura e influire sulla resistenza alla saldatura e nella tenuta. Esistono molti metodi di pulizia comuni. La pulizia chimica utilizza reagenti chimici per reagire con lo sporco per dissolversi, emulsionarlo o decomporre, in modo da raggiungere lo scopo di rimuovere lo sporco. Ad esempio, gli agenti di pulizia alcalina vengono utilizzati per rimuovere le macchie di olio e gli agenti di pulizia acidi vengono utilizzati per rimuovere la ruggine. La pulizia chimica ha un buon effetto di pulizia, ma è necessario prestare attenzione alla selezione di reagenti chimici appropriati per evitare la corrosione sulla superficie delle parti di stampaggio. La pulizia ad ultrasuoni utilizza l'effetto di cavitazione degli ultrasuoni per produrre minuscole bolle nel liquido. La forza di impatto generata quando scoppiano le bolle possono staccare lo sporco dalla superficie delle parti di stampaggio per ottenere l'effetto di pulizia. Questo metodo è adatto per la pulizia di alcune parti di stampaggio con forme complesse e elevati requisiti di precisione della superficie. Può penetrare in piccoli spazi vuoti e fori per rimuovere lo sporco senza danneggiare la superficie delle parti di stampaggio.

(Ii) Selezione e applicazione del processo di trattamento superficiale

Il processo di trattamento superficiale svolge un ruolo fondamentale nella produzione di parti di timbratura dei metalli. Non solo può migliorare la resistenza alla corrosione e l'estetica delle parti, ma anche fornire funzionalità speciali di parti in base alle diverse esigenze, in modo che possano soddisfare meglio i requisiti di vari scenari di applicazione. Processi comuni di trattamento superficiale come galvanizzazione, spruzzatura, anodizzazione, ecc. Ognuno ha caratteristiche uniche e scenari applicabili. Le imprese devono considerare vari fattori in base alle esigenze specifiche del prodotto e selezionare il processo di trattamento superficiale più adatto.

La zincatura è un processo di trattamento superficiale ampiamente usato. Rivestisce principalmente uno strato di zinco sulla superficie delle parti di timbratura del metallo per prevenire la ruggine e migliorare l'aspetto. Il processo di galvanizzazione può essere suddiviso in zincatura e elettro-galvanizzazione a caldo. La galvanizzazione a caldo è immergere le parti di timbratura nel liquido di zinco fuso, in modo che lo zinco reagisca chimicamente con la superficie delle parti di stampaggio per formare uno strato in lega di zinco strettamente legato e uno strato di zinco puro. Lo strato zincato ottenuto da questo processo è più spesso e ha una forte resistenza alla corrosione. È adatto per parti strutturali in metallo e parti automobilistiche utilizzate all'aperto, come i pali della luce di strada, i telai delle auto, ecc. Questi prodotti sono esposti all'ambiente naturale per lungo tempo e affrontano l'erosione di pioggia, umidità, raggi ultravioletti, ecc. Lo strato zincato a caldo può proteggere efficacemente il metallo di base e estendere la vita di servizio del prodotto. L'elettrogalvanizzazione consente di depositare uno strato di zinco sulla superficie delle parti di timbratura mediante elettrolisi. Lo strato elettrogalvanizzato è relativamente sottile e ha una superficie liscia. È adatto a prodotti con requisiti elevati per l'aspetto e requisiti relativamente bassi per la resistenza alla corrosione, come gusci di prodotti elettronici, decorazioni hardware, ecc. Questi prodotti sono generalmente utilizzati in ambienti interni. Lo strato elettrogalvanizzato non può solo soddisfare le loro esigenze estetiche, ma anche fornire una certa protezione anti-russa.

Il processo di spruzzatura utilizza la pressione o la forza elettrostatica per attaccare la vernice o la polvere alla superficie del pezzo, in modo che il pezzo abbia effetti decorativi anticorrosivi e aspetto. Il processo di spruzzatura presenta i vantaggi della gamma di applicazioni a basso costo e ampio. Può essere utilizzato per il trattamento superficiale di vari materiali come metallo, plastica, legno, ecc. Nella produzione di automobili, il rivestimento della superficie del corpo dell'auto viene ottenuto attraverso il processo di spruzzatura. Non solo può proteggere il corpo dell'auto dalla corrosione, ma dare anche all'auto un bell'aspetto attraverso vari colori e rivestimenti lucidi, soddisfacendo le diverse esigenze dei consumatori per l'aspetto dell'auto. Nella produzione di mobili, il processo di spruzzatura viene spesso utilizzato anche per il trattamento superficiale dei mobili in metallo, dandogli colori ricchi e una buona consistenza. Secondo i diversi rivestimenti, il processo di spruzzatura può essere diviso in due tipi: spruzzatura e polvere. La spruzzatura utilizza rivestimenti liquidi, che possono formare un rivestimento relativamente liscio con ricche scelte di colore; La polvere utilizza rivestimenti in polvere, che sono attaccati alla superficie del pezzo mediante adsorbimento elettrostatico e quindi curati ad alta temperatura per formare un rivestimento. Il rivestimento in polvere ha un'alta durezza, una buona resistenza all'usura e resistenza alla corrosione ed è spesso utilizzato in occasioni con elevati requisiti per le prestazioni del rivestimento, come mobili per esterni, alloggiamenti di elettrodomestici elettrici, ecc.

L'anodizzazione è un processo di trattamento superficiale per i prodotti in lega di alluminio. Utilizza le parti in lega di alluminio come anodi e utilizza l'elettrolisi per formare uno strato di film di ossido sulla sua superficie. Questo film di ossido può cambiare lo stato e le prestazioni della superficie in lega di alluminio e migliorare significativamente la sua resistenza alla corrosione e la durezza. La durezza superficiale della lega di alluminio anodizzato può raggiungere HV300 - 500 e la sua resistenza all'usura è notevolmente migliorata rispetto alla lega di alluminio non trattata. L'anodizzazione può anche rendere la superficie della lega di alluminio presentare vari colori attraverso la tintura e altri processi per aumentare la sua estetica. Viene spesso utilizzato nella decorazione architettonica, nella casa di prodotti elettronici e in altri campi. Anodizzare la superficie dei profili in lega di alluminio delle pareti della tenda dell'edificio non solo può garantire la durata dei profili in ambienti esterni, ma anche coordinarsi con lo stile generale dell'edificio attraverso la selezione di diversi colori per migliorare l'estetica dell'edificio; Anodizzare i gusci in lega di alluminio di prodotti elettronici come telefoni cellulari e tablet non solo può proteggere i gusci dall'usura e dalla corrosione nell'uso quotidiano, ma mostra anche la qualità di fascia alta e il senso della moda dei prodotti attraverso colori e luci.