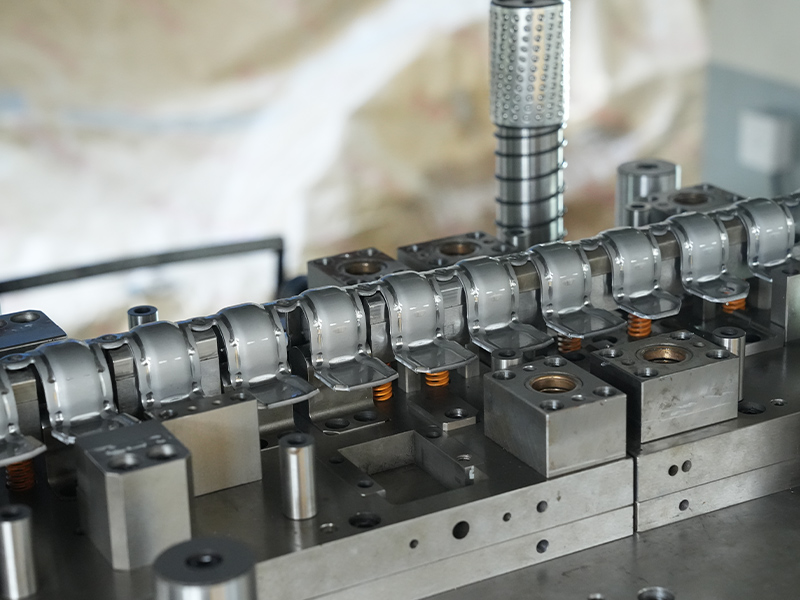

I. Parti di timbratura in metallo: la pietra angolare della produzione industriale

Nel grande panorama dell'industria moderna, le parti di timbratura dei metalli sono come una pietra angolare indispensabile, sostenendo fermamente lo sviluppo di molti settori. Dalle auto che utilizziamo per il viaggio quotidiano alla vasta gamma di elettrodomestici elettrici a casa; Dai prodotti elettronici sulla scrivania ai componenti metallici nel cantiere, le parti di timbrai in metallo sono ovunque. Con i suoi vantaggi unici e ampia applicabilità, sono profondamente integrati in ogni aspetto della produzione e della vita umana.

L'industria manifatturiera automobilistica è una delle aree di applicazione importanti delle parti di timbratura in metallo. La nascita di un'auto richiede centinaia o migliaia di parti di timbratura in metallo per lavorare insieme. Il guscio del corpo, il telaio della porta e le varie parti del motore sono realizzate principalmente dalla tecnologia di timbrai metallico. Queste parti di stampaggio non solo danno all'auto una struttura solida e garantiscono sicurezza durante la guida, ma determinano anche l'aspetto e le prestazioni aerodinamiche dell'auto in una certa misura. Assumendo il corpo dell'auto come esempio, la sua superficie curva complessa e i requisiti precisi di dimensioni possono essere ottenuti solo attraverso una tecnologia di timbratura metallica avanzata. Inoltre, poiché la ricerca dell'industria automobilistica di leggero e risparmio energetico diventa sempre più forte, le parti di timbratura dei metalli innovano costantemente nella selezione dei materiali e nella progettazione del processo, sforzandosi di ridurre il peso e il consumo di energia garantendo al contempo la forza.

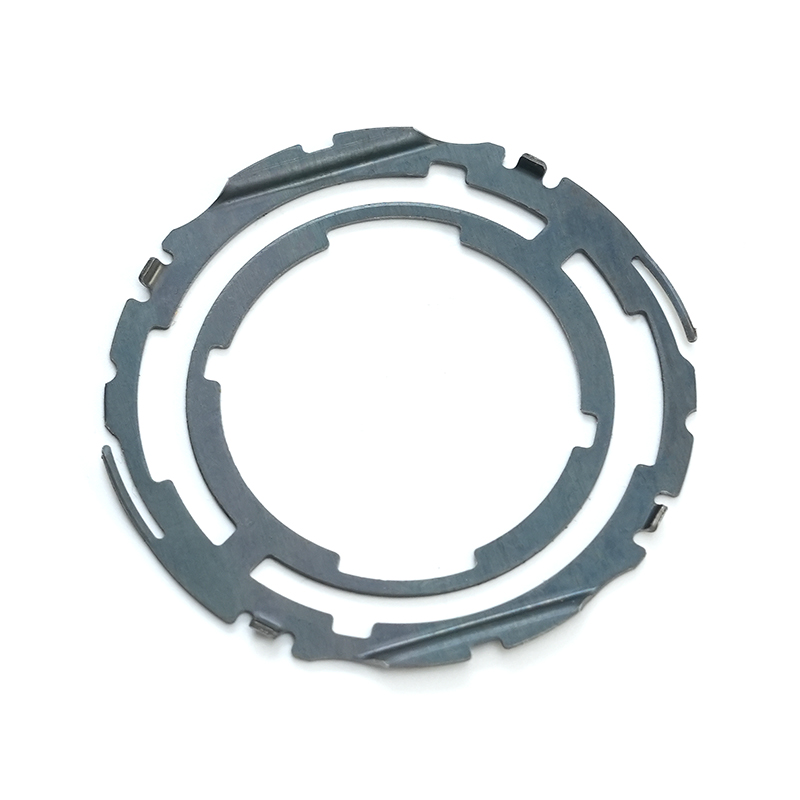

Nel settore dell'elettronica, anche le parti di timbratura dei metalli svolgono un ruolo importante. Nei prodotti elettronici come telefoni cellulari, computer e tablet, un gran numero di parti metalliche, come gusci, staffe interne, connettori, ecc., Sono capolavori di parti di timbratura in metallo. Queste parti di stampaggio devono avere un'elevata precisione e una buona conducibilità e resistenza alla corrosione per soddisfare i requisiti rigorosi dei prodotti elettronici per le prestazioni e l'affidabilità. Ad esempio, il guscio di metallo di un telefono cellulare non deve solo essere sottile e bello, ma anche essere in grado di proteggere efficacemente l'interferenza elettromagnetica e proteggere il circuito interno; Il dissipatore di calore di un computer deve essere prodotto attraverso un processo di stampaggio per creare una struttura a pinna complessa per migliorare l'efficienza della dissipazione del calore.

L'industria degli elettrodomestici è anche un mercato importante per le parti di timbratura dei metalli. Molte conchiglie, serbatoi interni, staffe e altre parti di elettrodomestici come frigoriferi, lavatrici, condizionatori d'aria e forni a microonde sono prodotti utilizzando processi di timbratura dei metalli. Queste parti di stampaggio non devono solo garantire una forza e una stabilità sufficienti, ma soddisfano anche i requisiti di bellezza e facile elaborazione. Allo stesso tempo, con lo sviluppo intelligente e personalizzato del settore degli elettrodomestici, la progettazione e la produzione di timbri metallici hanno anche posto sfide più elevate e i nuovi materiali e processi devono essere costantemente sviluppati per ottenere una concorrenza differenziata dei prodotti.

Il campo di costruzione è anche inseparabile dal supporto dei timbri in metallo. Dal telaio della struttura in acciaio dei grandi edifici a piccoli componenti come porte, finestre, pareti per tende e guardrail, i timbri metallici svolgono un ruolo importante. Negli edifici della struttura in acciaio, vengono utilizzati i timbri per collegare i componenti principali come travi di acciaio e colonne di acciaio per garantire la stabilità della struttura dell'edificio; Nella produzione di porte e finestre, i timbri vengono utilizzati per realizzare cornici delle finestre, fasce di finestre, cerniere, maniglie e altri componenti, che influenzano la tenuta, l'isolamento del suono e la durata di servizio di porte e finestre. Inoltre, l'industria delle costruzioni ha standard rigorosi per le proprietà ignifutte, resistenti alla ruggine e resistenti alla corrosione dei timbri metallici, che promuovono anche il continuo miglioramento di materiali e processi correlati.

Si può vedere che i timbri metallici occupano una posizione insostituibile nell'industria moderna e la loro qualità e prestazioni influiscono direttamente sulla qualità e sulla competitività del mercato dei prodotti a valle. Nel processo di produzione dei timbri metallici, la selezione di materiali metallici è senza dubbio uno dei collegamenti più critici. Diversi materiali metallici hanno le proprie proprietà fisiche, chimiche e meccaniche uniche, che determinano le loro prestazioni nell'elaborazione di timbratura e negli scenari di applicazione dopo essere stati trasformati in parti di stampaggio. Pertanto, una discussione approfondita su cui il metallo è la scelta migliore per le parti di timbratura in metallo è di vitale importanza per migliorare la qualità delle parti di stampaggio, ridurre i costi di produzione e espandere le aree di applicazione. Questo non è solo al centro dei professionisti del settore della timbratura dei metalli, ma anche un argomento importante per promuovere il miglioramento dell'intero livello di produzione industriale.

Ii. Requisiti rigorosi del processo di stampaggio sui materiali metallici

Nel campo di produzione preciso e complesso della timbratura metallica, i materiali metallici sono come i protagonisti di questa festa del processo. La qualità delle loro prestazioni determina direttamente la qualità e le prestazioni delle parti di stampaggio, quindi influisce sulla qualità dell'intero prodotto industriale. Il processo di stampaggio mette in avanti requisiti multidimensionali ed estremamente rigorosi sui materiali metallici. Questi requisiti coprono aspetti chiave come la lavorabilità del materiale, la resistenza e la durezza, la resistenza alla corrosione, la qualità della superficie e l'aspetto. Ogni dimensione svolge un ruolo indispensabile nel processo di stampaggio. Sono correlati e reciprocamente limitati e insieme costruiscono la pietra angolare di qualità della produzione di parti di timbratura in metallo.

(I) Machinabilità eccellente

Sul palco della timbratura dei metalli, una buona plasticità e la forgiabilità sono i cardini per i materiali metallici da brillare. La plasticità, come uno shaper magico, dà al metallo la capacità di cambiare la sua forma liberamente durante il processo di stampaggio, in modo che possa modellare accuratamente varie forme complesse e delicate nell'abbraccio dello stampo secondo il progetto preimpostata. La forgiabilità è come un abile artigiano, garantendo che il metallo possa deformarsi uniformemente se sottoposto a una forte pressione senza alcuna frattura o difetti di cracking. La combinazione perfetta dei due è la chiave per il passaggio liscio dei materiali metallici attraverso il test del processo di stampaggio.

Prendi la timbratura dei pannelli del corpo nella produzione automobilistica come esempio. Questi pannelli non sono solo di forma complessa, come cappe, porte, ecc., Con un gran numero di curve e superfici, ma hanno anche requisiti di precisione dimensionale estremamente elevati. Durante il processo di stampaggio, i fogli di metallo devono avere una buona plasticità per riempire agevolmente la cavità dello stampo sotto la pressione dello stampo e formare una forma precisa. Allo stesso tempo, la forgiabilità garantisce la stabilità del foglio durante la deformazione ed evita il crack causato dalla concentrazione di stress locale. Se la macchinabilità dei materiali metallici non è buona, è come una ballerina a cui manca talento e ha difficoltà a camminare sul palco e non può completare i movimenti aggraziati. Nella produzione reale, ci sono stati casi in cui i materiali metallici selezionati hanno una plasticità insufficiente. Quando si stampano i pannelli laterali dei corpi automobilistici, un gran numero di crepe compaiono nelle parti di flessione delle piastre, risultando nella demolizione di tutte le parti timbrate in questo lotto. Ciò non solo provoca enormi rifiuti materiali, ma influisce seriamente sui progressi della produzione e aumenta i costi di produzione.

I materiali di stampaggio comuni, come acciaio, alluminio, rame e acciaio inossidabile, hanno i loro vantaggi nella macchinabilità. L'acciaio è ampiamente utilizzato nel campo di stampaggio a causa della sua alta resistenza e buona plasticità e può soddisfare i requisiti di vari processi di stampaggio; L'alluminio è favorito nei campi con requisiti di peso rigorosi, come il leggero peso aerospaziale e automobilistico, grazie al suo peso leggero e alla buona plasticità; Il rame ha una buona conduttività e plasticità e viene spesso utilizzato per produrre parti di stampaggio in componenti elettronici; L'acciaio inossidabile svolge un ruolo importante in occasioni con elevati requisiti per la resistenza alla corrosione grazie alla sua eccellente resistenza alla corrosione e alla certa plasticità.

(Ii) alta resistenza e alta durezza

Quando le parti di timbratura in metallo nascono dallo stampo, assumono le rispettive missioni e portano varie forze e pressioni in diversi scenari di applicazione. Pertanto, i materiali metallici selezionati per le parti di timbratura devono avere una resistenza e una durezza sufficienti, che è come mettere uno strato di armature solide sulle parti di timbratura, in modo che possano resistere efficacemente alla deformazione e all'usura durante il servizio e garantire la qualità e la vita del prodotto.

Nella fabbricazione di motori automobilistici, l'asta di collegamento del motore è una parte di stampaggio chiave. Durante il funzionamento del motore, deve resistere all'enorme inerzia periodica e alle forze esplosive. La grandezza e la direzione di queste forze sono in costante cambiamento, il che pone richieste estremamente elevate sulla forza e sulla durezza dell'asta di collegamento. Se la resistenza del materiale dell'asta di collegamento è insufficiente, può deformarsi o addirittura rompersi a carico elevato a lungo termine, causando guasti al motore e influenzando seriamente le prestazioni e la sicurezza dell'auto. Secondo le statistiche, ci sono molti casi di guasti automobilistici causati dai problemi di resistenza alla canna del motore, che non solo portano grandi inconvenienti ai proprietari di auto, ma causano anche enormi perdite economiche ai produttori di automobili.

Nel campo dell'aerospaziale, la maggior parte delle parti strutturali degli aeromobili sono realizzate con parti di timbratura in metallo. Durante il volo dell'aeromobile, queste parti strutturali devono resistere all'influenza di forze aerodinamiche complesse, carichi di vibrazione, variazioni di temperatura e altri fattori. Ad esempio, il raggio dell'ala dell'aeromobile, come importante componente di supporto della struttura dell'aeromobile, deve avere una resistenza e una durezza estremamente elevate per garantire la stabilità e la sicurezza dell'ala durante il volo. Allo stesso tempo, al fine di ridurre il peso dell'aeromobile e migliorare le prestazioni di volo, ci sono anche requisiti rigorosi per il rapporto resistenza-peso del materiale, che richiede un'attenta ottimizzazione nella selezione e nella progettazione dei materiali.

(Iii) Eccellente resistenza alla corrosione

Nel mondo reale, i timbri di metallo affrontano spesso ambienti di lavoro duri. Sono esposti all'aria umida e in stretto contatto con umidità e ossigeno; Oppure sono collocati in un ambiente industriale contenente vari prodotti chimici e sono erosi da media corrosivi come acidi e alcali. In un tale ambiente, se i timbri di metallo non hanno un'eccellente resistenza alla corrosione, saranno come una barca ondeggiando nel vento e nella pioggia e presto saranno immersi dalle ondate di corrosione e ossidazione, perdendo le loro prestazioni e funzioni originali.

Prendi i cartelloni pubblicitari di metallo usati all'aperto come esempio. Sono esposti a vento, pioggia, sole e pioggia tutto l'anno. L'umidità, l'ossigeno nell'aria e gli inquinanti come il biossido di zolfo e gli ossidi di azoto nei gas di rifiuti industriali corroderanno la superficie delle parti di timbratura del metallo dei cartelloni pubblicitari. Se il materiale metallico selezionato ha una scarsa resistenza alla corrosione, la ruggine apparirà presto sulla superficie del cartellone, che non solo influirà sull'aspetto, ma ridurrà anche la forza strutturale del cartellone pubblicitario e abbrevia la sua durata di servizio. L'uso di acciaio inossidabile con una buona resistenza alla corrosione o materiali metallici con trattamento anti-corrosione di superficie per effettuare parti di timping di cartellone può resistere efficacemente alla corrosione e mantenere la bellezza e l'integrità del cartellone pubblicitario.

Nell'industria chimica, le parti di timbratura dei metalli in molte attrezzature devono contattare vari media corrosivi come acidi forti e alcali. Ad esempio, le pale dell'agitatore e i connettori dei tubi nel reattore sono soggetti a guasti alla corrosione nell'ambito dell'azione a lungo termine dei media corrosivi. Le prestazioni di metalli diversi nello stesso ambiente corrosivo sono significativamente diverse. L'acciaio inossidabile ha una buona resistenza alla corrosione perché può formare un film di ossido denso sulla sua superficie. È ampiamente utilizzato nelle apparecchiature chimiche; Mentre l'acciaio di carbonio ordinario sarà presto corrido e perforato nello stesso ambiente corrosivo e non può soddisfare i requisiti di utilizzo. Confrontando il tasso di corrosione e la morfologia della corrosione dei diversi metalli nello stesso ambiente di corrosione, possiamo vedere chiaramente l'importanza della resistenza alla corrosione alle parti di timbratura dei metalli.

(Iv) Eccellente qualità e aspetto della superficie

Nell'ambiente di mercato altamente competitivo di oggi, i consumatori hanno requisiti sempre più elevati per i prodotti. Non solo prestano attenzione alle prestazioni e alla qualità dei prodotti, ma hanno anche requisiti estetici sempre più elevati per la comparsa di prodotti. Come parte importante del prodotto, la qualità della superficie e l'aspetto delle parti di timbratura dei metalli influenzano direttamente l'immagine complessiva e la competitività del mercato del prodotto.

Prendi i prodotti elettronici come esempio. I gusci metallici di telefoni cellulari, compresse, ecc. Non solo devono avere una buona resistenza e prestazioni di dissipazione del calore, ma richiedono anche superfici lisce e piatte senza difetti come difetti e graffi. La qualità della superficie e l'aspetto di questi gusci sono direttamente correlati alla prima impressione dei consumatori del prodotto e al loro desiderio di acquistare. Se la qualità della superficie delle parti di timbratura dei metalli è scarsa, con ovvie graffi, fosse o deformazione, sarà difficile vincere il favore dei consumatori anche se le prestazioni intrinseche del prodotto sono buone. Una volta c'era una società di elettronica che non controllava correttamente la qualità della superficie delle parti di stampaggio quando si produceva gusci di metallo cellulare, con conseguente gran numero di graffi e difetti su un lotto di gusci di telefonia mobile. Dopo che i prodotti sono stati lanciati sul mercato, hanno ricevuto un gran numero di lamentele da parte dei consumatori, che non solo hanno influenzato la reputazione dell'azienda, ma hanno anche causato enormi perdite economiche.

Nel settore degli elettrodomestici domestici, anche i conchiglie di elettrodomestici come frigoriferi e lavatrici hanno requisiti rigorosi sulla qualità e l'aspetto della superficie. Queste conchiglie non devono solo essere belle e generose, ma anche facili da pulire e mantenere. L'uso di parti di stampaggio in metallo con una buona qualità della superficie per realizzare gusci per elettrodomestici può migliorare la qualità generale degli elettrodomestici e soddisfare la ricerca dei consumatori di ambienti domestici belli e confortevoli. Allo stesso tempo, una buona qualità della superficie può anche ridurre la difficoltà e il costo dei processi di trattamento superficiale e migliorare l'efficienza della produzione.

Iii. Analisi delle prestazioni dei materiali metallici comuni nella timbratura

Nel campo di produzione preciso e complesso della timbratura metallica, la selezione di materiali metallici è come una decisione chiave, che è direttamente correlata alla qualità, alle prestazioni e all'espansione delle applicazioni delle parti di timbratura. Diversi materiali metallici mostrano il proprio stile nella fase di stampaggio con le loro proprietà fisiche, chimiche e meccaniche uniche e diventano un ruolo indispensabile e importante nella produzione industriale. Analizziamo le prestazioni di diversi materiali metallici comuni nella timbratura ed esploriamo i loro vantaggi e caratteristiche.

(I) alluminio: una combinazione di leggerezza e resistenza alla corrosione

L'alluminio, come metallo non ferroso che è altamente favorito nel campo della timbratura del metallo, si distingue tra molti materiali metallici con il suo fascino unico. È relativamente conveniente, il che consente un efficace controllo dei costi nella produzione di timbratura su larga scala e porta benefici economici significativi alle imprese. Ciò che è più notevole è che l'alluminio ha un eccellente rapporto resistenza-peso, che è come una chiave magica che apre la porta alla produzione leggera. Nel campo della produzione automobilistica, con i requisiti sempre più rigorosi per la protezione ambientale e il risparmio energetico, i produttori di automobili hanno rivolto la loro attenzione alle parti di timbrazione in alluminio. Dopo che le parti chiave del blocco motore dell'auto, il telaio del corpo, ecc. Sono realizzate in parti di stampaggio in alluminio, il peso dell'intero veicolo è notevolmente ridotto, mentre la resistenza non è affatto ridotta. Ciò non solo migliora il consumo di carburante dell'auto e riduce le emissioni di scarico, ma migliora anche le prestazioni di gestione del veicolo e le prestazioni di accelerazione, offrendo ai consumatori un'esperienza di guida migliore. Secondo i dati pertinenti, le auto che utilizzano parti di timbratura in alluminio possono ridurre il consumo di carburante del 10% - 15% e le emissioni di scarico del 15% - 20% rispetto alle auto in acciaio tradizionali.

Nel campo dell'aerospaziale, l'alluminio svolge un ruolo insostituibile. I requisiti per il peso dell'aeromobile sono quasi duri, perché ogni grammo di riduzione del peso significa che può essere trasportato più carburante, è possibile trasportare una distanza più lunga o è possibile trasportare più attrezzature. Parti di timbratura in alluminio sono diventati un materiale ideale per ali di aeromobili, fusoliere, parti del motore, ecc. A causa del loro peso leggero e dell'alta resistenza. Ad esempio, gli aeromobili della serie Boeing utilizzano un gran numero di parti di stampa in alluminio, che consentono all'aeromobile di ottenere un design leggero e migliorare l'efficienza e le prestazioni del volo garantendo al contempo la resistenza e la sicurezza strutturali. Allo stesso tempo, l'alluminio ha anche una buona resistenza alla corrosione, che gli consente di mantenere prestazioni stabili in ambienti duri come umidità, acido e alcali. Nell'ambiente marino, le parti di stampaggio in alluminio sono ampiamente utilizzate nella fabbricazione di navi, come strutture di scafo, attrezzature per il ponte, ecc., Che possono resistere efficacemente all'erosione dell'acqua di mare ed estendere la durata delle navi. Inoltre, l'alluminio è non tossico e innocuo, il che lo rende anche molto utile nei campi con requisiti estremamente elevati per l'igiene e la sicurezza, come imballaggi alimentari e alloggi per attrezzature mediche. Durante il processo di finitura, sebbene l'alluminio non richieda un rivestimento aggiuntivo per la protezione, l'anodizzazione non solo può migliorare ulteriormente il suo aspetto, ma anche migliorare significativamente la sua resistenza alla corrosione, soddisfacendo le diverse esigenze dei diversi utenti per l'aspetto e le prestazioni del prodotto.

(Ii) acciaio inossidabile: un simbolo di fermezza e durata

L'acciaio inossidabile, un metallo nero contenente una grande quantità di cromo, molibdeno e nichel, è come un guerriero in armatura, che mostra prestazioni eccellenti nel mondo della timbratura del metallo. La sua resistenza alla corrosione è unica. In aria umida o in media chimica corrosiva, le parti di timbrai in acciaio inossidabile possono attenersi ai loro pali e non sono facili da arrugginire e corrodere. Nell'industria chimica, attrezzature come reattori, condutture e valvole sono spesso in stretto contatto con vari media corrosivi come acidi forti e alcali. L'acciaio inossidabile è diventato il materiale preferito per queste attrezzature grazie alla sua eccellente resistenza alla corrosione. Reattori fatti di Parti di timbratura in acciaio inossidabile può resistere al doppio test di alta temperatura, alta pressione e mezzi altamente corrosivi, garantendo il progresso regolare delle reazioni chimiche, riducendo notevolmente i costi di manutenzione e la frequenza di sostituzione delle apparecchiature. Nel settore della trasformazione alimentare, l'igiene e la sicurezza sono di vitale importanza. I timbri in acciaio inossidabile non sono solo resistenti alla corrosione, ma anche facili da pulire e disinfettano e soddisfano rigorosi standard di igiene. Sono ampiamente utilizzati nella produzione di attrezzature per la trasformazione degli alimenti, stoviglie, ecc.

L'acciaio inossidabile ha anche le caratteristiche della non magnetica, il che lo rende un ruolo importante in alcuni campi sensibili al magnetismo, come attrezzature elettroniche e attrezzature mediche. Nelle apparecchiature elettroniche, vengono utilizzati i timbri in acciaio inossidabile per produrre coperture di schermatura, alloggiamenti e altri componenti, che possono efficacemente proteggere le interferenze elettromagnetiche e garantire il normale funzionamento delle apparecchiature elettroniche. La sua buona resistenza all'usura è anche un punto culminante. Nel campo della produzione meccanica, i timbri in acciaio inossidabile vengono spesso utilizzati per produrre cuscinetti, ingranaggi, alberi e altre parti. Possono resistere ad attrito e usura a lungo termine e migliorare la durata e l'affidabilità delle attrezzature meccaniche. Inoltre, l'acciaio inossidabile non richiede l'elettroplatura, che non solo riduce il processo di produzione e i costi, ma evita anche i problemi di inquinamento ambientale che possono essere causati dal processo di elettroplazione. Inoltre, l'acciaio inossidabile ha anche le caratteristiche del trattamento termico. Attraverso adeguati processi di trattamento termico, la sua resistenza, durezza e tenacità possono essere ulteriormente migliorate per soddisfare le esigenze di diverse applicazioni di ingegneria. In campi di fascia alta come aerospaziale e difesa nazionale, le parti di timbrai in acciaio inossidabile sono ampiamente utilizzate in parti chiave come parti strutturali aeronautiche, parti del motore, armi e attrezzature a causa delle loro eccellenti prestazioni complete, fornendo solido supporto materiale per lo sviluppo di questi campi.

(Iii) Acciaio a basso contenuto di carbonio: una scelta economica e pratica

L'acciaio a basso contenuto di carbonio, con le sue caratteristiche economiche e pratiche, occupa un posto importante nel campo della timbratura dei metalli. Il suo costo è relativamente basso, il che può effettivamente ridurre i costi di produzione e migliorare la competitività del mercato delle imprese quando si producono parti di timbratura in metallo. Allo stesso tempo, l'acciaio a basso contenuto di carbonio ha un'alta resistenza. Sebbene possa essere leggermente inferiore ad alcuni acciai in lega ad alta resistenza, la sua forza è sufficiente per soddisfare i requisiti in molti scenari di applicazione convenzionali. La sua durata non dovrebbe essere ignorata. Può funzionare stabilmente in diversi ambienti di lavoro e non è facile da danneggiare. I materiali in acciaio a basso contenuto di carbonio sono disponibili in due forme: piatto e arrotolato, che offre grande comodità per la lavorazione della stampa. L'acciaio a basso contenuto di carbonio in forma piatta è adatto per realizzare alcune parti di stampaggio con forme semplici e dimensioni di grandi dimensioni, come il guscio e la staffa di grandi attrezzature; Mentre l'acciaio a bassa carbonio in forma a spirale è più adatto alla lavorazione continua di stampa, che può migliorare l'efficienza della produzione e ridurre i costi di produzione. Viene spesso utilizzato per produrre alcune piccole parti di stampaggio prodotte in serie, come spille di componenti elettronici, accessori hardware, ecc.

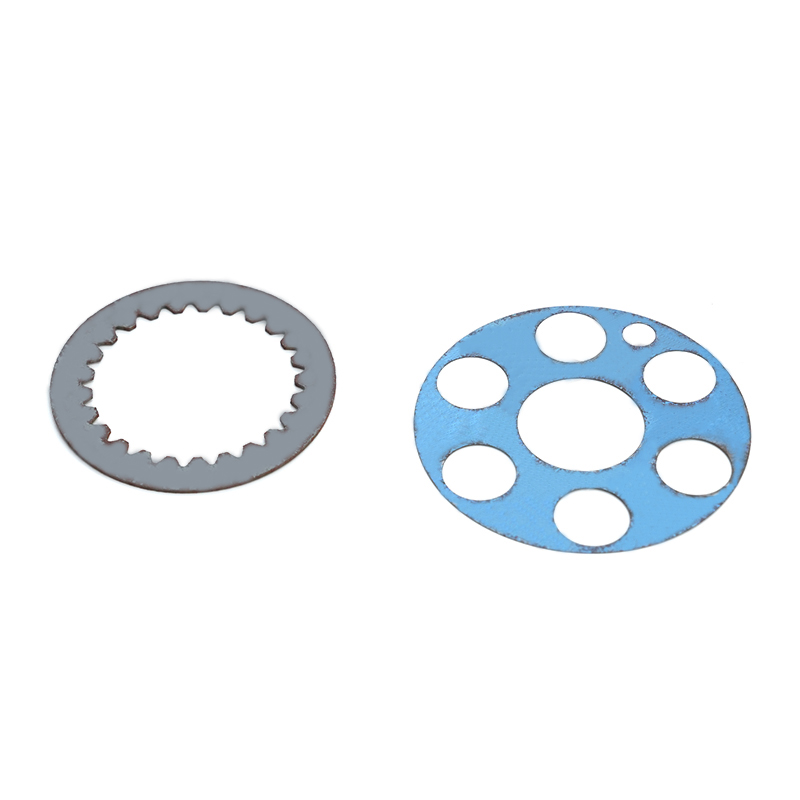

Con i suoi vantaggi a basso costo e ad alta resistenza, l'acciaio a basso contenuto di carbonio può produrre vari tipi di parti a un prezzo unitario inferiore per soddisfare le diverse esigenze di diversi settori. Nel campo della tecnologia di tenuta, le parti di stampaggio in acciaio a basso contenuto di carbonio vengono spesso utilizzate per produrre guarnizioni di guarnizioni, anelli di tenuta e altre parti. La sua buona tenacia e plasticità può garantire che il sigillo si adatti strettamente alla superficie di tenuta, raggiunga un buon effetto di tenuta e impedisca la perdita di liquido o gas. Nel settore automobilistico, l'acciaio a basso contenuto di carbonio è ancora più ampiamente utilizzato. Molte parti strutturali del corpo, parti del telaio e parti interne delle automobili sono timbrate in acciaio a basso contenuto di carbonio. Ad esempio, i pannelli interni delle porte e dei cappucci di automobili hanno determinati requisiti per la forza e la formabilità. L'acciaio a basso contenuto di carbonio può soddisfare perfettamente questi requisiti attraverso un processo di stampaggio ragionevole e una progettazione del dado, fornendo al contempo opzioni materiali affidabili per le case automobilistiche a un costo inferiore. Nelle applicazioni di prato e giardino, vengono utilizzati timbri in acciaio a basso contenuto di carbonio per produrre lame per falciatrici da prato, strumenti di giardinaggio, recinzioni e altri prodotti. Le loro caratteristiche robuste e durevoli possono adattarsi ad ambienti di lavoro esterni duri e offrire agli utenti un'esperienza d'uso a lungo termine e affidabile.

(Iv) rame e ottone: rappresentanti di proprietà uniche

Copper, un metallo con fascino unico, ha mostrato molte proprietà notevoli nel campo della timbratura del metallo. È facile da formare, come un ballerino docile, e può facilmente trasformarsi in varie forme complesse sotto la guida del dado di stampaggio. Questa funzione rende il rame molto adatto alla rapida produzione di componenti senza soluzione di continuità ed è perfettamente compatibile con i processi di formazione a freddo. Durante il processo di formazione a freddo, il rame si indurirà gradualmente, migliorando così la forza e la durezza delle parti di stampaggio. Il rame ha anche un'eccellente resistenza alla corrosione. Nell'aria umida, può formare un film di ossido denso in superficie per prevenire ulteriori corrosioni, che consente ai timbri di rame di mantenere buone prestazioni per lungo tempo in ambienti esterni. Le sue proprietà igieniche naturali lo rendono popolare in settori come medico, cibo e bevande. Nel campo medico, i timbri di rame sono spesso utilizzati per produrre parti di dispositivi medici, come strumenti chirurgici, alloggi per attrezzature mediche, ecc. Le sue proprietà igieniche aiutano a ridurre la crescita batterica, ridurre il rischio di infezione e garantire la salute e la sicurezza dei pazienti. Nell'industria alimentare e delle bevande, i timbri di rame vengono utilizzati per produrre attrezzature per la trasformazione degli alimenti, condutture di bevande, ecc. E non avranno effetti negativi sulla qualità e la sicurezza degli alimenti e delle bevande.

L'ottone, come lega di zinco di rame, eredita molte proprietà benefiche del rame. Ha una superficie liscia, che rende i timbri di ottone più belli nell'aspetto e può soddisfare alcuni scenari di applicazione con elevati requisiti di aspetto senza un eccessivo trattamento superficiale. Anche la sua resistenza alla corrosione è piuttosto eccellente e può mantenere prestazioni stabili in molti ambienti e non è facilmente influenzata dalla corrosione. Inoltre, l'ottone ha anche una buona conducibilità, il che lo fa brillare nel campo dell'elettronica. Nei dispositivi elettronici, i timbri di ottone vengono spesso utilizzati per produrre connettori, prese, interruttori e altri componenti, il che può garantire la trasmissione stabile della corrente e il normale funzionamento delle apparecchiature elettroniche. Ad esempio, in prodotti elettronici come telefoni cellulari e computer, i timbri di ottone vengono utilizzati come parti di connessione interna. La loro buona conduttività e affidabilità sono uno dei fattori chiave per garantire le prestazioni stabili dei prodotti elettronici. Allo stesso tempo, l'ottone ha una buona machinabilità. Attraverso il processo di stampaggio, possono essere prodotte varie parti ad alta precisione e di forma complessa per soddisfare le esigenze di sviluppo del settore elettronico per la miniaturizzazione e la precisione delle parti.

IV. Fattori multipli che determinano il miglior metallo

(I) Scenari di utilizzo e requisiti di prestazione

Diversi settori e prodotti hanno requisiti di prestazione diversi per le parti di timbratura in metallo, il che rende necessario selezionare materiali metallici come un navigatore preciso, concentrandosi su scenari di utilizzo e requisiti di prestazione. Nell'enorme e complesso campo della produzione automobilistica, le parti di timbratura in metallo svolgono un ruolo chiave nella costruzione di un corpo solido dell'auto. La struttura del corpo dell'auto, come raggi, paesi A, paesi B, ecc., Sono sottoposte a vari stress durante il processo di guida del veicolo, tra cui stress di flessione, stress di trazione e stress da impatto. Queste parti devono avere una resistenza estremamente elevata e un impatto per garantire che possano proteggere efficacemente la vita dei passeggeri nell'auto in situazioni estreme come le collisioni. L'acciaio ad alta resistenza, come l'acciaio a forma di calda, è un materiale ideale per le parti strutturali del corpo automobilistico perché può ottenere una resistenza ultra-alta e una buona duttilità dopo il riscaldamento ad alta temperatura e il rapido processo di formazione calda di raffreddamento. Secondo le statistiche, la capacità di assorbimento energetico delle parti strutturali del corpo automobilistico in acciaio a caldo in collisione è del 30% - 50% superiore a quella dell'acciaio ordinario, che migliora notevolmente le prestazioni di sicurezza passiva dell'auto.

Le parti del motore delle automobili, come gli alberi a gomiti e le aste di collegamento, sono sottoposte a enormi forze inerziali e carichi alterni periodici quando il motore funziona ad alta velocità. Queste parti non solo richiedono elevata resistenza e alta durezza, ma devono anche avere una buona resistenza all'usura e resistenza a fatica per garantire il funzionamento stabile a lungo termine del motore. L'acciaio in lega, come l'acciaio in lega Chromium-Molybdenum, migliora significativamente la resistenza, la durezza e la resistenza all'usura dell'acciaio aggiungendo elementi in lega come Chromium e Molybdenum e allo stesso tempo migliora le sue prestazioni di fatica, diventando uno dei materiali preferiti per le parti del motore. In termini di parti interne ed esterne automobilistiche, come frame del cruscotto e maniglie delle porte, oltre a determinati requisiti per la resistenza e la durezza, si concentrano anche sull'estetica, sulla resistenza alla corrosione e sulla consistenza dei materiali. Le leghe di alluminio sono ampiamente utilizzate nella produzione di parti interne ed esterne automobilistiche a causa del loro peso leggero, bellezza e resistenza alla corrosione, che non solo riduce il peso del corpo dell'auto, ma migliora anche la consistenza e il grado complessivi dell'auto.

Nel settore dell'elettronica, le parti di timbratura dei metalli sono come le ossa e i nervi precisi delle apparecchiature elettroniche, con requisiti quasi rigorosi per conducibilità e precisione. Prendendo i telefoni cellulari come esempio, i connettori della scheda madre, le coperture per la schermatura, le antenne e altre parti di timbratura all'interno del telefono cellulare devono avere una buona conducibilità per garantire la trasmissione del segnale stabile e il normale funzionamento delle apparecchiature elettroniche. Il rame e le sue leghe, come il bronzo di fosforo e il bronzo di berillio, sono diventati materiali comuni per le parti di stampaggio come connettori elettronici e lenzuola a causa della loro eccellente conducibilità e buona elasticità. Nella produzione di gusci metallici per telefoni cellulari, leghe di alluminio, con il loro peso leggero, l'alta resistenza e la buona formabilità, non solo soddisfano i requisiti dei telefoni cellulari per la magrezza e la fermezza, ma ottengono anche un aspetto ricco e diversificato attraverso processi di trattamento superficiale come l'anodizzazione e migliorare la bellezza visiva e la sensazione dei telefoni cellulari.

Le parti di timbratura del radiatore del computer devono avere una buona conducibilità termica e prestazioni di dissipazione del calore per garantire che il computer possa dissipare efficacemente il calore durante il funzionamento a lungo termine ed evitare il degrado delle prestazioni o i danni hardware dovuti al surriscaldamento. Il rame e l'alluminio sono diventati i materiali principali per le parti di timbratura del radiatore per computer grazie alla loro buona conducibilità termica. Tra questi, il rame ha un'alta conducibilità termica ed è adatto ai radiatori di computer di fascia alta con requisiti di dissipazione del calore estremamente elevati; Mentre l'alluminio è più ampiamente utilizzato nei normali radiatori di computer a causa del suo basso costo e di peso leggero. Allo stesso tempo, al fine di migliorare l'efficienza di dissipazione del calore del radiatore, le parti di timbratura di solito adottano una progettazione complessa della struttura delle pinne, che richiede materiali metallici per avere una buona macchinabilità e essere in grado di produrre pinne ad alta precisione a forma di complesso attraverso il processo di stampaggio.

(Ii) Considerazione dei costi: compromesso del costo-prestazione

Nel processo di selezione dei materiali delle parti di timbratura del metallo, il fattore di costo è come una scala che non può essere ignorata, il che influenza sempre la scelta del decisore. La considerazione dei costi non si limita al prezzo di acquisto dei materiali metallici, ma un sistema complesso che copre il prezzo dei materiali, i costi di elaborazione e i costi completi portati dalla durata di servizio. È necessario fare un preciso compromesso tra i requisiti di prestazione e la fattibilità economica per massimizzare i costi-prestazioni.

I prezzi di diversi materiali metallici sono come picchi irregolari, con differenze significative. L'acciaio, come materiale metallico di base ampiamente utilizzato, è relativamente conveniente a causa delle sue abbondanti risorse e del processo di produzione maturo. Nella produzione di stamping in metallo su larga scala, come strutture in acciaio per la costruzione e parti di macchinari ordinari, l'acciaio è diventato il materiale preferito grazie al suo vantaggio a basso costo. Prendendo come esempio le piastre d'acciaio lampeggiate a caldo comunemente usate nel settore delle costruzioni, i loro prezzi sono relativamente stabili e possono effettivamente controllare i costi per i costruttori soddisfacendo i requisiti della struttura della struttura dell'edificio. Tuttavia, alcuni metalli rari, come il titanio e il nichel, sono rari nella crosta terrestre e difficili da estrarre e perfezionare, con conseguenti prezzi elevati. Il metallo in titanio, grazie alla sua eccellente resistenza alla corrosione, ad alta resistenza e bassa densità, ha importanti applicazioni in campi di fascia alta come aerospaziale e medico. Tuttavia, il suo prezzo elevato rende difficile applicarlo su larga scala in alcuni settori sensibili ai costi. Ad esempio, nella normale produzione automobilistica, sebbene le leghe di titanio possano ridurre significativamente il peso del corpo automobilistico e migliorare il risparmio di carburante, a causa dell'elevato costo, sono attualmente utilizzate solo nelle parti chiave di alcuni modelli di fascia alta.

Il costo di elaborazione è anche un fattore importante che colpisce il costo totale delle parti di timbratura del metallo. Diversi materiali metallici hanno requisiti diversi per attrezzature, stampi e processi durante la timbratura, che porta direttamente a differenze nei costi di elaborazione. Alcuni metalli con maggiore durezza, come l'acciaio inossidabile, richiedono una maggiore forza di punzonatura e più stampi resistenti all'usura durante la timbratura, che non solo aumenta il consumo di energia dell'attrezzatura e la perdita dello stampo, ma può anche portare a un'estensione del ciclo di elaborazione, aumentando così il costo di elaborazione. Al contrario, alcuni metalli con una migliore plasticità, come le leghe di alluminio, richiedono meno forza di punzonatura durante la timbratura, la durata della durata dello stampo è relativamente lunga, l'efficienza di elaborazione è elevata e il costo di elaborazione è relativamente basso. Assumendo la produzione di cappe a motore automobilistica come esempio, i materiali in lega di alluminio vengono utilizzati per la timbratura. A causa delle sue buone prestazioni di elaborazione, la timbratura può essere completata in un tempo più breve e il costo di manutenzione dello stampo è basso; Se vengono utilizzati materiali in acciaio inossidabile, non solo è necessaria una più grande attrezzatura di stampaggio di tonnellaggio, ma anche l'usura dello stampo è più grave e il costo di elaborazione aumenterà in modo significativo.

Oltre ai prezzi dei materiali e ai costi di elaborazione, non è possibile ignorare i costi completi causati dalla durata delle parti di timbratura dei metalli. Sebbene alcuni materiali metallici abbiano un elevato costo iniziale di acquisto, hanno un'eccellente resistenza alla corrosione, resistenza all'usura e resistenza alla fatica e possono mantenere buone prestazioni durante l'uso a lungo termine, ridurre la frequenza di riparazioni e sostituzioni e quindi ridurre il costo di utilizzo complessivo. Ad esempio, nelle apparecchiature chimiche, i tubi e i contenitori realizzati con timbri in acciaio inossidabile hanno un costo di approvvigionamento più elevato rispetto all'acciaio di carbonio ordinario, ma poiché l'acciaio inossidabile ha un'eccellente resistenza alla corrosione e può funzionare stabilmente per lungo tempo in ambienti difficili come acidi forti e alcali, riduce i costi di manutenzione e sostituzione delle attrezzature. A lungo termine, ha una maggiore efficacia in termini di costi. Al contrario, alcuni materiali metallici a basso costo, se sono facilmente danneggiati durante l'uso e devono essere sostituiti frequentemente, non solo aumenteranno i costi di manutenzione, ma possono anche causare interruzioni di produzione e causare maggiori perdite economiche. In alcuni settori con elevati requisiti per la continuità di produzione, come la produzione elettronica e la lavorazione degli alimenti, i tempi di inattività della manutenzione delle attrezzature porteranno enormi perdite economiche. Pertanto, è particolarmente importante scegliere materiali di timbratura in metallo con una lunga durata e alta affidabilità.

(Iii) Adattabilità della tecnologia di elaborazione

Nel preciso mondo della timbratura dei metalli, l'adattabilità tra tecnologia di lavorazione e materiali metallici è come una danza squisita. I due si collaborano e si influenzano a vicenda e determinano congiuntamente la qualità e l'efficienza di produzione delle parti di stampaggio. Diversi materiali metallici, con le loro proprietà fisiche e chimiche uniche, mostrano prestazioni completamente diverse quando si affrontano vari processi di stampaggio.

Alcuni materiali metallici mostrano un'eccellente adattabilità nel processo di disegno profondo. Il processo di disegno profondo, come un maestro a forma di magico, può allungare i fogli di metallo in parti con grandi profondità e forme complesse. In questo processo, le leghe di alluminio diventano una scelta di materiale ideale per la loro buona plasticità e una bassa resistenza alla deformazione. Assumendo la produzione di serbatoi di carburante per automobili come esempio, i fogli in lega di alluminio possono essere facilmente allungati in forme complesse di serbatoi di carburante nell'ambito del processo di disegno profondo e difetti come cracking o rughe non sono facili da verificarsi durante il processo di allungamento. Questo perché la struttura cristallina della lega di alluminio gli consente di distribuire lo stress in modo più uniforme quando deformata con la forza, garantendo così il progresso regolare del processo di stretching. Al contrario, alcuni materiali metallici con maggiore durezza e scarsa plasticità, come alcuni acciai in lega ad alta resistenza, affrontano maggiori sfide nel processo di disegno profondo. A causa della loro elevata resistenza alla deformazione, durante il processo di stretching deve essere applicata una maggiore forza, che può facilmente portare alla concentrazione locale di stress nel materiale, causando così problemi come il crack o le rughe. Al fine di superare questi problemi, sono spesso richieste misure di processo speciali quando si disegnano acciai in lega ad alta resistenza, come l'aumento della lubrificazione e l'ottimizzazione della struttura dello stampo, che aumenta senza dubbio la complessità e il costo dell'elaborazione.

La tecnologia di elaborazione ha anche un impatto significativo sulle prestazioni dei materiali metallici. La lavorazione della deformazione a freddo durante la timbratura cambierà la struttura organizzativa dei materiali metallici, con conseguente aumento della resistenza e della durezza del materiale e una riduzione della plasticità e della tenacità. Questo fenomeno si chiama indurimento da lavoro. Quando si stampando l'acciaio a basse emissioni di carbonio, all'aumentare del grado di deformazione di timbing, aumenta gradualmente la resistenza e la durezza dell'acciaio a basse emissioni di carbonio, il che può migliorare la capacità del cuscinetto delle parti di stampaggio in una certa misura. Tuttavia, se l'indurimento del lavoro è eccessivo, il materiale diventerà fragile e duro ed è facile da rompere durante la successiva elaborazione o uso. Pertanto, durante il processo di stampaggio, è necessario controllare ragionevolmente i parametri di elaborazione, come la velocità di stampaggio, il grado di deformazione, ecc., Per evitare gli effetti avversi dell'indurimento del lavoro sulle proprietà del materiale. Inoltre, alcuni materiali metallici possono avere stress residuo dopo il timbro. Se queste sollecitazioni residue non vengono eliminate nel tempo, causano la deformazione o la rottura delle parti di stampaggio durante l'uso. Attraverso adeguati processi di trattamento termico, come ricottura e tempra, lo stress residuo può essere eliminato, le prestazioni del materiale possono essere ripristinate e la qualità e l'affidabilità delle parti di stampaggio possono essere migliorate.

V. Analisi dei casi: la scelta migliore per i diversi settori

(I) Industria automobilistica: lo stadio dell'acciaio a basso contenuto di carbonio e della lega di alluminio

Nell'enorme e complesso sistema dell'industria automobilistica, le parti di timbratura dei metalli sono come la pietra miliare della costruzione di un corpo solido di un'auto, trasportando la forte responsabilità di garantire le prestazioni e la sicurezza dell'auto. La lega di acciaio e alluminio a basso contenuto di carbonio, con i loro vantaggi di prestazioni unici, svolgono un ruolo chiave in diverse parti dell'auto e diventano i materiali a due stelle nel campo della produzione automobilistica.

Nella produzione di parti strutturali del corpo automobilistico, l'acciaio a basso contenuto di carbonio ha da tempo occupato una posizione importante con i suoi significativi vantaggi di tecnologia a basso costo, ad alta resistenza e maturi. Il raggio dell'auto, come componente principale portante del corpo dell'auto, è come la spina dorsale dell'auto, con varie sollecitazioni complesse durante il processo di guida del veicolo, tra cui lo stress di flessione, lo stress di trazione e lo stress da impatto. Con la sua buona resistenza e tenacità, l'acciaio a basse emissioni di carbonio può resistere efficacemente a queste sollecitazioni, garantire che il raggio possa mantenere una struttura stabile in varie condizioni di lavoro e fornire una solida protezione per la sicurezza di guida dell'auto. Quando l'auto si scontra, il pillar e il pillar B sono responsabili della missione chiave di proteggere la vita dei passeggeri nell'auto e devono avere una resistenza estremamente elevata e resistenza all'impatto. L'acciaio a basso contenuto di carbonio può soddisfare questi rigidi requisiti attraverso un processo di stampaggio speciale e il trattamento termico, assorbire efficacemente l'energia in collisione, prevenire un'eccessiva deformazione del corpo dell'auto e creare uno spazio abitativo sicuro per i passeggeri. Secondo le statistiche, la percentuale di acciaio a basso contenuto di carbonio utilizzato nella struttura del corpo delle auto tradizionali è generalmente fino al 70% - 80%.

Con la ricerca sempre più urgente di prestazioni di protezione leggera e ambientale nell'industria automobilistica, le leghe di alluminio sono gradualmente emerse nel campo della produzione automobilistica con le loro caratteristiche come peso leggero, alta resistenza e buona resistenza alla corrosione e sono diventati un potente supplemento all'acciaio a basso contenuto di carbonio. Prendi Tesla Model S come esempio. Il design del corpo in tutto-alluminio di questa vettura elettrica è un modello nel settore. L'ampia applicazione della lega di alluminio nelle parti della struttura del corpo ha notevolmente ridotto il peso dell'intero veicolo, che è circa il 20% - 30% più leggero del tradizionale corpo in acciaio. Ciò non solo migliora in modo significativo il consumo di carburante dell'auto, riduce il consumo di energia e le emissioni di scarico, ma migliora anche le prestazioni di movimentazione e accelerazione del veicolo. Nella guida reale, il corpo leggero del modello S rende la sua accelerazione più veloce e la gestione più flessibile, offrendo agli utenti un'esperienza di guida definitiva. Allo stesso tempo, la buona resistenza alla corrosione della lega di alluminio estende efficacemente la durata del corpo dell'auto e riduce i costi di manutenzione e sostituzione causati dalla corrosione.

Nella produzione di parti del motore automobilistico, anche la selezione di materiali è cruciale. Quando il motore funziona ad alta velocità, il pistone del motore deve resistere all'enorme impatto del movimento altamente di alta temperatura, ad alta pressione e alte velocità e ha requisiti estremamente elevati per la resistenza, la durezza, la resistenza all'usura e la conduttività termica del materiale. La lega di alluminio è diventata una delle scelte ideali per i materiali a pistone con la sua buona conducibilità termica e il suo peso leggero. I pistoni in lega di alluminio possono trasferire rapidamente il calore, ridurre la temperatura della parte superiore del pistone, ridurre la fatica e l'usura termica e migliorare l'affidabilità e la durata del motore. Durante il processo di lavoro, l'asta di collegamento del motore è sottoposta a forza inerziale periodica e forza esplosiva e deve avere un'alta resistenza e un'elevata tenacia. L'acciaio in lega, come l'acciaio in lega Chromium-Molybdenum, migliora significativamente la resistenza, la durezza e la resistenza all'usura dell'acciaio aggiungendo elementi in lega come Chromium e Molybdenum e allo stesso tempo migliora le sue prestazioni di fatica, diventando uno dei materiali preferiti per il collegamento delle aste. La selezione del materiale di questi componenti chiave influisce direttamente sulle prestazioni e sulla vita del motore ed è un collegamento importante che deve essere attentamente considerato nel processo di produzione automobilistica.

(Ii) Industria elettronica: applicazione di rame, ottone e acciaio inossidabile

Nel settore dell'elettronica, un campo pieno di innovazione e vitalità, le parti di timbratura dei metalli sono come la precisa rete scheletrica e nervosa di apparecchiature elettroniche, fornendo un solido supporto per il normale funzionamento delle apparecchiature elettroniche. Copper, ottone e acciaio inossidabile, con i loro vantaggi di prestazioni unici, svolgono un ruolo indispensabile in diversi componenti delle apparecchiature elettroniche e diventano materiali importanti nel settore elettronico.

Il rame, con la sua eccellente conduttività e una buona plasticità, occupa una posizione centrale nella produzione di connettori elettronici. Come componente chiave per i circuiti di collegamento nelle apparecchiature elettroniche, i connettori elettronici devono garantire una trasmissione stabile della connessione di corrente e affidabile dei segnali. L'elevata conduttività del rame consente ai connettori elettronici di condurre in modo efficiente l'attuale, ridurre la resistenza e la perdita di energia e garantire il normale funzionamento delle apparecchiature elettroniche. Prendendo i telefoni cellulari come esempio, i connettori della scheda madre, i connettori della batteria, ecc. All'interno del telefono cellulare utilizzare un gran numero di parti di timbratura in rame. La progettazione di precisione e la produzione di alta qualità di questi connettori assicurano la connessione stabile tra i vari componenti all'interno del telefono cellulare, fornendo una garanzia per il funzionamento ad alte prestazioni del telefono cellulare. In dispositivi come schede madri e dischi rigidi, anche i connettori in rame svolgono un ruolo vitale. La loro esistenza consente ai computer di trasmettere dati e alimentazione in modo rapido e accurato, garantendo il funzionamento stabile dei computer.

L'ottone, come lega di zinco di rame, eredita l'eccellente conducibilità del rame e ha anche una buona resistenza alla corrosione e macchinabilità, mostrando vantaggi unici nella produzione di alloggiamenti di apparecchiature elettroniche e dissipatori di calore. L'alloggiamento delle apparecchiature elettroniche non deve solo avere una certa forza e durezza per proteggere i componenti elettronici interni, ma deve anche avere un buon aspetto e una consistenza per soddisfare le esigenze estetiche dei consumatori. Le parti di stampaggio in ottone possono presentare un bel colore e una consistenza attraverso la tecnologia del trattamento superficiale, migliorando l'immagine generale delle apparecchiature elettroniche. Nei telefoni cellulari, tablet e altri dispositivi, gli alloggiamenti di ottoni non hanno solo buone prestazioni protettive, ma aggiungono anche un senso di raffinatezza e moda al prodotto. Le buone prestazioni di dissipazione del calore in ottone lo rendono uno dei materiali ideali per i dissipatori di calore. Nel dissipatore di calore della CPU del computer, il dissipatore di calore in ottone può trasferire rapidamente il calore generato dalla CPU, ridurre efficacemente la temperatura della CPU e garantire il funzionamento stabile del computer. Le prestazioni efficienti di dissipazione del calore del dissipatore di calore in ottone forniscono un forte supporto per il funzionamento ad alte prestazioni del computer.

L'acciaio inossidabile, con la sua eccellente resistenza alla corrosione e l'alta resistenza, svolge un ruolo importante nella produzione di parti strutturali e coperture di schermatura di apparecchiature elettroniche. Le parti strutturali delle apparecchiature elettroniche, come il telaio medio dei telefoni cellulari e il telaio dei computer, devono avere una resistenza e una stabilità sufficienti per supportare la struttura dell'intero dispositivo. Con la sua alta resistenza e una buona tenacità, le parti di timbratura in acciaio inossidabile possono resistere a determinati impatti esterni e proteggere i componenti elettronici interni dai danni. Nella fabbricazione del telaio medio dei telefoni cellulari, le parti di timbratura in acciaio inossidabile possono fornire un solido supporto strutturale, ottenendo al contempo una varietà di effetti di aspetto attraverso i processi di trattamento superficiale. La natura non magnetica e le buone proprietà di schermatura dell'acciaio inossidabile lo rendono il materiale preferito per le coperture di schermatura delle apparecchiature elettroniche. Nei telefoni cellulari, i computer e altre attrezzature, i coperchi di schermatura in acciaio inossidabile possono proteggere efficacemente l'interferenza elettromagnetica, garantire il normale funzionamento delle apparecchiature elettroniche e migliorare la capacità anti-interferenza delle apparecchiature.

(Iii) Aerospace: il campo delle leghe di titanio e l'acciaio inossidabile ad alta resistenza

Nel campo di fascia alta e misteriosa dell'aerospaziale, le parti di timbrai in metallo spalla la sacra missione di garantire la sicurezza e le prestazioni degli aeromobili e i requisiti per i materiali sono quasi duri. La lega di titanio e l'acciaio inossidabile ad alta resistenza, con i loro eccellenti vantaggi per le prestazioni, sono diventati l'unica scelta nel campo aerospaziale, fornendo una base materiale solida per i sogni umani di esplorare il cielo e l'universo.

La lega di titanio, con il suo peso leggero, l'alta resistenza, la resistenza ad alta temperatura e la resistenza alla corrosione, è unica nel campo aerospaziale. Nella produzione di motori aeronautici, la lega di titanio è un materiale chiave indispensabile. Le pale della ventola del motore devono resistere all'enorme forza centrifuga e alla forza di impatto del flusso d'aria quando si ruotano ad alta velocità e allo stesso tempo mantengono prestazioni stabili in un ambiente ad alta temperatura. L'alta resistenza e la buona stabilità termica della lega di titanio consentono di soddisfare questi rigidi requisiti. Le lame a ventole realizzate in lega di titanio non sono solo leggeri di peso, il che può ridurre il peso complessivo del motore e migliorare l'efficienza del carburante, ma hanno anche una resistenza a fatica eccellente e una resistenza ad alta temperatura e possono funzionare stabilmente per molto tempo in ambienti di lavoro difficili. Il disco del compressore del motore porta anche enormi sollecitazioni di alta temperatura, alta pressione e rotazione ad alta velocità. L'alta resistenza e la buona resistenza alla lega di titanio lo rendono un materiale ideale per i dischi del compressore. Nei moderni motori aeronautici avanzati, la percentuale di lega di titanio utilizzata è generalmente fino al 30% - 40%.

La lega di titanio svolge anche un ruolo importante nella produzione di parti strutturali in fusoliera di aeromobili. Il raggio dell'ala dell'aeromobile, come componente principale dell'ala carico, deve avere una resistenza e una rigidità estremamente elevate per garantire la stabilità e la sicurezza dell'ala durante il volo. Le caratteristiche ad alta resistenza e a bassa densità della lega di titanio le consentono di fornire una resistenza strutturale sufficiente riducendo il peso. Il raggio dell'ala in lega di titanio può effettivamente migliorare le prestazioni di volo e il consumo di carburante dell'aeromobile. Il telaio della fusoliera, l'atterraggio e altre parti dell'aeromobile usano anche un gran numero di timbri in lega di titanio. Queste parti sono soggette a vari stress complessi e forze di impatto durante il decollo, l'atterraggio e il volo dell'aereo. Le eccellenti prestazioni della lega di titanio possono garantire che funzionino normalmente in condizioni estreme e garantiscono il volo sicuro dell'aeromobile.

L'acciaio inossidabile ad alta resistenza, con alta resistenza, alta durezza e buona resistenza alla corrosione, ha anche importanti applicazioni nel campo aerospaziale. In alcune parti chiave di aeromobili, come la camera di combustione e l'ugello di coda del motore, è necessario resistere ad alta temperatura, alta pressione e flusso d'aria ad alta velocità e la resistenza, la durezza e la resistenza alla corrosione del materiale sono estremamente elevate. L'acciaio inossidabile ad alta resistenza può soddisfare questi requisiti impegnativi attraverso un processo speciale di progettazione in lega e trattamento termico. Nella camera di combustione del motore, i timbri in acciaio inossidabile ad alta resistenza possono resistere all'erosione del gas ad alta temperatura e mantenere una struttura e prestazioni stabili. Nell'ugello di coda, i timbri in acciaio inossidabile ad alta resistenza possono resistere al flusso d'aria ad alta velocità e all'influenza di alta temperatura per garantire il normale funzionamento dell'ugello di coda. La selezione del materiale di questi componenti chiave è direttamente correlata alle prestazioni e alla sicurezza dell'aeromobile ed è al centro della ricerca e dell'applicazione nel campo aerospaziale.

Vi. Guardando al futuro: nuovi materiali metallici e sviluppo tecnologico

(I) Tendenze di ricerca e sviluppo di nuovi materiali metallici

Sotto la marea dell'era del rapido sviluppo della scienza e della tecnologia, la ricerca e lo sviluppo di nuovi materiali metallici è come una forte concorrenza, spingendo costantemente il campo delle parti di timbratura metallica a nuove altezze. La ricerca e lo sviluppo di nuove leghe di alluminio è uno dei punti salienti. I ricercatori hanno dato leghe di alluminio più eccellenti prestazioni ottimizzando la composizione e la microstruttura. In termini di composizione in lega, hanno regolato abilmente le proporzioni di vari elementi e hanno aggiunto elementi rari come il litio e lo scandium per migliorare ulteriormente la forza e la durezza delle leghe di alluminio. L'aggiunta di litio può non solo ridurre significativamente la densità delle leghe di alluminio e ottenere materiali leggeri, ma perfezionare anche la struttura a grana della lega e migliorarne la forza e la tenacità. Lo scandium è come un catalizzatore magico che può inibire efficacemente la ricristallizzazione delle leghe di alluminio durante la lavorazione e l'uso e mantenere l'alta resistenza e le buone prestazioni di elaborazione del materiale.

Nell'ottimizzazione della microstruttura, i ricercatori hanno adottato processi avanzati di trattamento termico e tecnologie di elaborazione per rendere i granuli delle leghe di alluminio più fini e più uniformi, migliorando così le prestazioni complete del materiale. Attraverso una rapida tecnologia di solidificazione, è possibile ottenere leghe di alluminio con strutture a grana ultrafina. Questa lega di alluminio ha notevolmente migliorato la forza mantenendo una buona plasticità. Le nuove leghe di alluminio hanno mostrato un grande potenziale di applicazione nel campo dell'aerospaziale. Nella produzione di parti strutturali ala di aeromobili e fusoliera, l'uso di nuove leghe di alluminio può ridurre il peso migliorando al contempo la resistenza e la stabilità della struttura, riducendo così il consumo di energia dell'aeromobile e migliorando le prestazioni di volo. Gli studi hanno dimostrato che le parti strutturali degli aeromobili realizzate in nuove leghe di alluminio possono ridurre il peso del 10% - 20% e aumentare la resistenza del 15% - 30% rispetto alle tradizionali leghe di alluminio.

Anche la ricerca e lo sviluppo dell'acciaio ad alta resistenza hanno fatto notevoli progressi. Attraverso la tecnologia di microalloying e i processi di rotazione avanzati, la resistenza e la tenacità dell'acciaio ad alta resistenza sono state significativamente migliorate. In termini di microalloying, i ricercatori hanno aggiunto tracce di elementi legati come niobio, vanadio e titanio all'acciaio. Questi elementi possono formare fasi di precipitazione di carbonitruro fine nella matrice di acciaio, che svolgono un ruolo nel rafforzamento delle precipitazioni e nel rafforzamento del grano fine, migliorando così la resistenza e la tenacità dell'acciaio. I processi di rolling avanzati, come il rotolamento termomeccanico controllato (TMCP) e il rolling multi-pass, possono rendere la struttura dell'acciaio più uniforme e densa, migliorando ulteriormente le sue prestazioni. Il rotolamento controllato termomeccanico può controllare con precisione i parametri come temperatura, deformazione e velocità di raffreddamento durante il processo di rotolamento, in modo che l'acciaio possa ottenere un'alta resistenza, pur avendo una buona durezza e prestazioni di saldatura. Il rotolamento multi-passaggi affina gradualmente i granuli di acciaio attraverso più processi di laminazione, migliorando la resistenza e la plasticità del materiale.

L'acciaio ad alta resistenza ha ampie prospettive di applicazione nel campo della produzione automobilistica. Nella produzione di componenti di sicurezza come travi anti-collisione e paraurti delle automobili, l'uso di acciaio ad alta resistenza può migliorare le prestazioni di sicurezza passiva delle automobili, assorbire efficacemente l'energia durante le collisioni e proteggere la vita dei passeggeri nell'auto. L'uso di acciaio ad alta resistenza nella struttura del corpo delle automobili può anche ottenere un corpo leggero, ridurre il consumo di carburante e le emissioni. Secondo le statistiche, il peso dei corpi automobilistici in acciaio ad alta resistenza può essere ridotto del 15% - 25% e il consumo di carburante può essere ridotto dell'8% - 12%.

(Ii) L'impatto dell'innovazione tecnologica di stampaggio sulla selezione dei materiali

Le innovazioni nella tecnologia di stampaggio, come la stampa di precisione e la timbratura ad alta velocità, sono come chiavi magiche che hanno aperto una nuova porta all'applicazione di materiali metallici, hanno profondamente cambiato i requisiti per le prestazioni dei materiali metallici e hanno promosso l'applicazione diffusa di nuovi materiali.

La tecnologia di stampaggio di precisione, con la sua alta precisione e caratteristiche di alta qualità della superficie, pone richieste estremamente elevate sull'uniformità e sulla qualità della superficie dei materiali metallici. Nel processo di stampaggio di precisione, i materiali metallici devono ottenere un controllo di forma preciso all'interno di un piccolo intervallo di deformazione, che richiede che il materiale abbia una buona plasticità e una struttura organizzativa uniforme per evitare problemi come deformazione irregolare e difetti superficiali. Al fine di soddisfare le esigenze della tecnologia di stampaggio di precisione, sono costantemente emergenti nuovi materiali. Sono stati sviluppati alcuni materiali metallici con purezza ultra-alta e microstruttura uniforme. Questi materiali possono mantenere prestazioni stabili durante la stampa di precisione e raggiungere la lavorazione della timbratura ad alta precisione. Nella produzione di stampaggio di precisione di componenti elettronici, i materiali in lega di rame e lega di alluminio ad alta purezza possono essere utilizzati per produrre componenti elettronici con alta precisione dimensionale e buona qualità della superficie, soddisfacendo le esigenze di sviluppo del settore elettronico per la miniaturizzazione e la precisione delle parti.

La tecnologia di stampaggio ad alta velocità, con i suoi vantaggi di alta efficienza e alta capacità produttiva, ha posto gravi sfide per le prestazioni di stampaggio dei materiali metallici e la vita degli stampi. Nel processo di stampaggio ad alta velocità, i materiali metallici devono resistere all'enorme impatto e alle forze di deformazione in un breve periodo di tempo, che richiede che il materiale abbia buone prestazioni di stampaggio ed essere in grado di deformarsi in modo rapido e uniforme. Allo stesso tempo, deve anche avere una buona resistenza all'usura e resistenza alla fatica per prolungare la durata di servizio dello stampo. Al fine di adattarsi allo sviluppo della tecnologia di stampaggio ad alta velocità, sono stati ampiamente utilizzati nuovi materiali e tecnologie di trattamento superficiale. Alcuni materiali metallici ad alta resistenza e ad alta tovalità, come l'acciaio in lega ad alta resistenza e la lega di alluminio ad alte prestazioni, hanno migliorato le prestazioni di stampaggio e la resistenza alla fatica dei materiali ottimizzando il processo di composizione e trattamento termico. L'uso della tecnologia di rivestimento sulla superficie dello stampo, come il rivestimento in nitruro di titanio, il rivestimento in carburo di tungsteno, ecc. Nella produzione di timbratura ad alta velocità di gusci di telefonia mobile, l'uso di materiali in lega di alluminio ad alte prestazioni e la tecnologia avanzata di rivestimento di muffe può ottenere una produzione efficiente e di alta qualità e migliorare la competitività del mercato dei prodotti.

Vii. Riepilogo: l'eterna esplorazione di trovare il miglior metallo

Nel vasto campo industriale delle parti di timbratura in metallo, il viaggio per trovare i migliori materiali metallici è come un'esplorazione infinita, piena di sfide e opportunità. Attraverso la posizione chiave delle parti di timbratura in metallo nella produzione industriale, i rigorosi requisiti dei processi di stampaggio sui materiali metallici, le prestazioni di materiali metallici comuni nella timbratura, i molteplici fattori che determinano il miglior metallo e l'analisi del caso effettivo di diverse industrie, ci rendiamo profondamente conto che la scelta del miglior materiale metallico non è una cosa una tantum, ma richiede una considerazione completa di molti fattori.

Poiché la pietra miliare della produzione industriale, le parti di timbratura in metallo sono ampiamente utilizzate in molti campi come automobili, elettronica, aerospaziale, ecc. La loro qualità e prestazioni sono direttamente correlate alla qualità e alla competitività del mercato dei prodotti a valle. Il processo di stampaggio attribuisce requisiti estremamente elevati su macchinabilità, resistenza e durezza, resistenza alla corrosione, qualità della superficie e aspetto dei materiali metallici. Questi requisiti sono intrecciati e determinano congiuntamente l'applicabilità dei materiali metallici nel processo di stampaggio. I materiali metallici comuni, come alluminio, acciaio inossidabile, acciaio a basso carbonio, rame e ottone, hanno i propri punti di forza nella timbratura. Soddisfano le diverse esigenze di diversi settori e prodotti con i loro vantaggi per le prestazioni unici.

Tuttavia, nelle applicazioni reali, i fattori che determinano il miglior metallo sono molto più delle prestazioni del materiale stesso. Lo scenario di utilizzo e i requisiti delle prestazioni sono come una bussola, conducendo la direzione della selezione dei materiali. Diversi settori e prodotti hanno requisiti di prestazione diversi per le parti di timbratura in metallo in diversi ambienti di lavoro. Dall'estrema ricerca dell'industria automobilistica della resistenza e della resistenza all'impatto delle parti strutturali del corpo ai rigidi requisiti del settore elettronico per la conducibilità e la precisione delle parti di stampaggio dei componenti elettronici, ogni scenario di applicazione stabilisce uno standard unico per la selezione di materiali metallici.

Le considerazioni sui costi sono una spada a doppio taglio. Pur perseguitando materiali ad alte prestazioni, la fattibilità economica deve essere presa in considerazione. I prezzi dei materiali, i costi di elaborazione e i costi completi portati dalla durata di servizio richiedono tutti un attento equilibrio tra requisiti di performance e budget economici. Sebbene alcuni materiali abbiano prestazioni eccellenti, il loro costo elevato può limitare la loro applicazione su larga scala; Mentre alcuni materiali a basso costo possono anche svolgere un ruolo importante in campi specifici se possono migliorare la propria efficacia in termini di costi ottimizzando i processi e i progetti soddisfacendo i requisiti di prestazione di base.

L'adattabilità della tecnologia di elaborazione è un fattore chiave che non può essere ignorato nella selezione dei materiali. Esiste un'interazione complessa tra diversi materiali metallici e vari processi di stampaggio. La preferenza del processo di disegno profondo per le leghe di alluminio, nonché i requisiti speciali di stampaggio di precisione e tecnologia di stampaggio ad alta velocità per le prestazioni dei materiali metallici, tutti indicano che lo sviluppo della tecnologia di elaborazione continua a promuovere l'innovazione e l'applicazione di materiali metallici.

Attraverso un'analisi approfondita dei casi in automobili, elettronici, aerospaziali e altri settori, vediamo chiaramente le considerazioni uniche e le pratiche di successo di diversi settori nella selezione di materiali metallici in base alle proprie caratteristiche e bisogni. L'applicazione coordinata di acciaio a basso contenuto di carbonio e leghe di alluminio nelle parti strutturali del corpo e nei componenti del motore nell'industria automobilistica, il posizionamento preciso di rame, ottone e acciaio inossidabile in diverse parti delle attrezzature elettroniche nel settore elettronico e le eccellenti prestazioni delle allee in titanio in metanium allee in metanio.

Guardando al futuro, la tendenza alla ricerca e allo sviluppo dei nuovi materiali metallici e l'innovazione della tecnologia di stampaggio ha portato un potenziale di sviluppo illimitato per l'industria della timbratura dei metalli. La continua emergenza di nuovi materiali come leghe di alluminio e acciaio ad alta resistenza migliorerà ulteriormente l'ambito di prestazione e applicazione delle parti di timbratura metallica; L'avanzamento di tecnologie come la stampa di precisione e la timbratura ad alta velocità presenterà requisiti più elevati sulle prestazioni dei materiali metallici e creerà anche maggiori opportunità per l'applicazione di nuovi materiali.