Parti stampate in lega di alluminio sono diventati sempre più diffusi nel settore automobilistico negli ultimi decenni. La loro combinazione unica di proprietà di leggerezza, robustezza e resistenza alla corrosione li rende la scelta ideale per un'ampia gamma di applicazioni automobilistiche.

Comprensione delle parti stampate in lega di alluminio

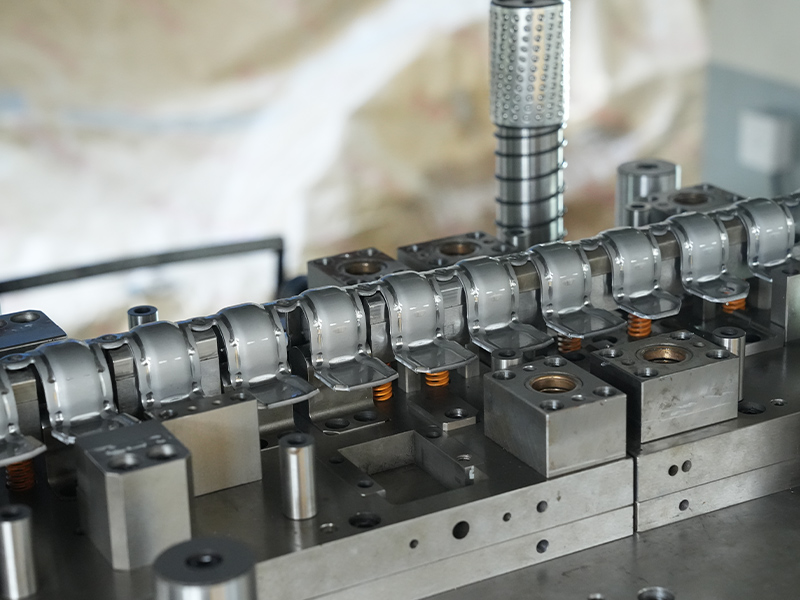

Le parti stampate in lega di alluminio sono componenti prodotti modellando le leghe di alluminio ad alta pressione, generalmente utilizzando una pressa per stampaggio. Il processo prevede la pressatura di un foglio o di una bobina di alluminio piatto nella forma desiderata con l'aiuto di matrici. Questa tecnica consente la produzione di geometrie complesse e componenti di alta precisione adatti alla produzione di massa. Le leghe di alluminio, in particolare, offrono un rapporto resistenza/peso favorevole, rendendole un materiale interessante per le applicazioni automobilistiche dove la riduzione del peso è una priorità.

Vantaggi delle parti stampate in lega di alluminio nell'uso automobilistico

Prima di esaminare le applicazioni specifiche, è importante capire perché le parti stampate in lega di alluminio sono ampiamente adottate nel settore automobilistico:

- Leggero : L'alluminio è significativamente più leggero dell'acciaio tradizionale, il che aiuta a migliorare l'efficienza del carburante e a ridurre le emissioni nei veicoli. I componenti più leggeri migliorano anche la manovrabilità e le prestazioni.

- Resistenza alla corrosione : Le leghe di alluminio resistono alla ruggine e alla corrosione, rendendo le parti più durevoli e adatte per applicazioni automobilistiche sia interne che esterne.

- Flessibilità di progettazione : Lo stampaggio consente la realizzazione di geometrie complesse e precise, in grado di soddisfare sia esigenze strutturali che estetiche.

- Conveniente per la produzione di massa : Una volta realizzati gli stampi, lo stampaggio dell'alluminio può essere altamente efficiente, producendo parti uniformi su larga scala.

- Sostenibilità : L’alluminio è altamente riciclabile, supporta gli obiettivi ambientali e riduce l’impronta di carbonio dell’industria automobilistica.

Insieme, questi vantaggi rendono le parti stampate in lega di alluminio una scelta convincente per la produzione di veicoli moderni.

Applicazioni tipiche nelle industrie automobilistiche

1. Pannelli del corpo

Una delle applicazioni più visibili delle parti stampate in lega di alluminio è nei pannelli della carrozzeria dei veicoli. Porte, cofani, coperchi del bagagliaio, parafanghi e pannelli del tetto sono comunemente prodotti utilizzando lo stampaggio dell'alluminio. L'uso dell'alluminio riduce il peso complessivo del veicolo senza comprometterne la robustezza, contribuendo a migliorare il risparmio di carburante e la manovrabilità. Inoltre, i pannelli della carrozzeria in alluminio sono resistenti alla corrosione, il che prolunga la durata del veicolo.

2. Componenti del telaio

Lo stampaggio dell'alluminio viene utilizzato anche per produrre componenti del telaio, inclusi sottotelai, traverse e rinforzi. Questi componenti devono mantenere l'integrità strutturale riducendo al minimo il peso. Lo stampaggio della lega di alluminio consente una sagomatura precisa, garantendo che le parti possano assorbire e distribuire i carichi in modo efficace, contribuendo al tempo stesso alla sicurezza generale del veicolo.

3. Componenti del motore

Alcuni componenti del motore traggono vantaggio dallo stampaggio della lega di alluminio a causa della loro necessità sia di resistenza che di conduttività termica. Mentre la fusione è più comune per i blocchi motore, l'alluminio stampato viene spesso utilizzato per parti come staffe, alloggiamenti e coperture. Queste parti contribuiscono a ridurre il peso del motore e a migliorare la dissipazione del calore, migliorando l'efficienza complessiva del motore.

4. Parti della sospensione

I sistemi di sospensione, inclusi bracci di controllo, staffe e collegamenti, talvolta utilizzano parti stampate in lega di alluminio. La natura leggera dell'alluminio riduce le masse non sospese, migliorando la manovrabilità del veicolo e il comfort di marcia. Inoltre, la precisione offerta dallo stampaggio garantisce che questi componenti soddisfino severi requisiti dimensionali e prestazionali.

5. Scudi termici e componenti del sottoscocca

I veicoli moderni generano una quantità significativa di calore dal motore e dal sistema di scarico. Le parti stampate in lega di alluminio sono ampiamente utilizzate per produrre scudi termici, proteggere componenti sensibili e migliorare la sicurezza dei passeggeri. Allo stesso modo, i pannelli del sottoscocca, che proteggono il veicolo dai detriti stradali, beneficiano della robustezza e della resistenza alla corrosione dell’alluminio.

6. Componenti interni

Lo stampaggio dell’alluminio non si limita alle applicazioni strutturali. Alcune parti interne, come finiture decorative, telai dei sedili e staffe di rinforzo, sono realizzate in alluminio stampato. Queste applicazioni sfruttano l’aspetto estetico, le proprietà di leggerezza e la durata dell’alluminio.

7. Alloggiamenti per componenti elettrici ed elettronici

Poiché i veicoli incorporano sempre più componenti elettronici e sistemi ibridi o elettrici, le parti stampate in lega di alluminio vengono sempre più utilizzate per alloggiamenti e involucri. Questi componenti forniscono supporto strutturale, gestione termica e schermatura elettromagnetica, essenziali per i sistemi elettronici sensibili.

Considerazioni sull'utilizzo di parti stampate in lega di alluminio nei veicoli

Sebbene lo stampaggio dell’alluminio offra numerosi vantaggi, ci sono alcune considerazioni da tenere a mente:

- Costi degli utensili : La creazione iniziale dello stampo può essere costosa, rendendo lo stampaggio dell'alluminio più adatto alla produzione di volumi medio-alti.

- Tecniche di unione : A differenza dell'acciaio, l'alluminio richiede metodi di giunzione specializzati, come rivettatura, incollaggio adesivo o saldatura con tecniche compatibili.

- Effetto ritorno elastico : L'alluminio tende a ritornare leggermente indietro dopo lo stampaggio, richiedendo una progettazione precisa dello stampo per mantenere l'accuratezza dimensionale.

- Selezione dei materiali : Diverse leghe di alluminio offrono diversi livelli di robustezza, resistenza alla corrosione e formabilità. La scelta della lega corretta è fondamentale per le prestazioni dei componenti.

Tendenze emergenti nello stampaggio dell’alluminio nel settore automobilistico

Con la crescente domanda di veicoli elettrici (EV) e di design leggeri e a basso consumo di carburante, è probabile che lo stampaggio di leghe di alluminio espanderà la sua presenza nella produzione automobilistica. Alcune tendenze emergenti includono:

- Stampaggio multistrato : Combinazione dell'alluminio con altri materiali, come acciaio o compositi, per ottimizzare resistenza e peso.

- Leghe avanzate ad alta resistenza : Sviluppo di leghe di alluminio che forniscono una migliore formabilità senza sacrificare la resistenza.

- Integrazione con la produzione additiva : Utilizzo dello stampaggio in combinazione con componenti stampati in 3D per produrre assiemi complessi in modo efficiente.

Conclusione

Le parti stampate in lega di alluminio sono diventate una pietra miliare della moderna ingegneria automobilistica. Dai pannelli della carrozzeria ai componenti del telaio, alle parti delle sospensioni, agli scudi termici e alle strutture interne, l'alluminio stampato svolge un ruolo fondamentale nella riduzione del peso del veicolo, nel miglioramento dell'efficienza del carburante e nel mantenimento dell'integrità strutturale. Sebbene esistano considerazioni relative all'utensileria, alla giunzione e alla selezione dei materiali, i vantaggi dello stampaggio dell'alluminio (leggerezza, resistenza alla corrosione e versatilità) lo rendono una scelta affidabile e sempre più popolare nel settore automobilistico.

Poiché i veicoli continuano ad evolversi, soprattutto con l’aumento della mobilità elettrica e delle priorità di progettazione leggera, le parti stampate in lega di alluminio diventeranno probabilmente ancora più parte integrante della produzione di automobili più sicure, più efficienti e rispettose dell’ambiente.